ਸਟੇਨਲੈਸ ਸਟੀਲ ਸਿੰਕ ਦੀ ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਸੰਖੇਪ ਵਿੱਚ ਪੇਸ਼ ਕਰੋ। ਸਟੇਨਲੈਸ ਸਟੀਲ ਸਿੰਕ ਦੇ ਉਤਪਾਦਨ ਵਿੱਚ ਆਮ ਤੌਰ 'ਤੇ ਕੱਚੇ ਮਾਲ ਦੀ ਚੋਣ, ਉਤਪਾਦਨ ਦੀਆਂ ਪ੍ਰਕਿਰਿਆਵਾਂ, ਸਤਹ ਦਾ ਇਲਾਜ, ਆਦਿ ਸ਼ਾਮਲ ਹੁੰਦੇ ਹਨ। ਆਮ ਤੌਰ 'ਤੇ, ਇਹ ਤਿੰਨ ਪੜਾਅ ਲੋੜੀਂਦੇ ਹਨ, ਜਿਨ੍ਹਾਂ ਵਿੱਚੋਂ ਕੱਚੇ ਮਾਲ ਦੀ ਚੋਣ ਅਤੇ ਉਤਪਾਦਨ ਅਤੇ ਇਲਾਜ ਪ੍ਰਕਿਰਿਆਵਾਂ ਸਭ ਤੋਂ ਮਹੱਤਵਪੂਰਨ ਹਨ।

ਕੱਚੇ ਮਾਲ ਦੀ ਚੋਣ

ਵਰਤਮਾਨ ਵਿੱਚ, ਘਰੇਲੂ ਸਟੇਨਲੈਸ ਸਟੀਲ ਸਿੰਕ ਨਿਰਮਾਤਾਵਾਂ ਦੁਆਰਾ ਆਮ ਤੌਰ 'ਤੇ ਵਰਤੀ ਜਾਂਦੀ ਸਟੇਨਲੈਸ ਸਟੀਲ ਸਮੱਗਰੀ 0.8-1.0mm ਮੋਟੀਆਂ ਸਟੇਨਲੈਸ ਸਟੀਲ ਪਲੇਟਾਂ ਹਨ, ਜੋ ਕਿ ਸਿੰਕ ਦੇ ਉਤਪਾਦਨ ਲਈ ਸਭ ਤੋਂ ਢੁਕਵੇਂ ਹਨ। ਜੇ ਪਲੇਟ ਬਹੁਤ ਪਤਲੀ ਹੈ, ਤਾਂ ਇਹ ਸਿੰਕ ਦੀ ਸੇਵਾ ਜੀਵਨ ਅਤੇ ਤਾਕਤ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰੇਗੀ. ਜੇ ਪਲੇਟ ਬਹੁਤ ਮੋਟੀ ਹੈ, ਤਾਂ ਧੋਤੇ ਟੇਬਲਵੇਅਰ ਨੂੰ ਨੁਕਸਾਨ ਪਹੁੰਚਾਉਣਾ ਆਸਾਨ ਹੈ.

ਉਤਪਾਦਨ ਦੀ ਪ੍ਰਕਿਰਿਆ

ਸਟੇਨਲੈਸ ਸਟੀਲ ਸਿੰਕ ਬੇਸਿਨਾਂ ਲਈ ਦੋ ਮੁੱਖ ਇਲਾਜ ਪ੍ਰਕਿਰਿਆਵਾਂ ਹਨ: ਵੈਲਡਿੰਗ ਅਤੇ ਇੱਕ ਵਾਰ ਬਣਾਉਣਾ।

1. ਵੈਲਡਿੰਗ ਵਿਧੀ

ਵੈਲਡਿੰਗ ਦਾ ਤਰੀਕਾ ਇਹ ਹੈ ਕਿ ਗਰੂਵ ਸਤਹ ਅਤੇ ਗਰੂਵ ਬਾਡੀ ਨੂੰ ਵੱਖਰੇ ਤੌਰ 'ਤੇ ਪੰਚ ਕਰਨਾ, ਅਤੇ ਫਿਰ ਵੈਲਡਿੰਗ ਦੁਆਰਾ ਦੋਵਾਂ ਨੂੰ ਜੋੜਨਾ, ਅਤੇ ਵੇਲਡ ਦੀ ਸਤਹ ਨੂੰ ਭਰਨਾ ਅਤੇ ਪਾਲਿਸ਼ ਕਰਨਾ ਹੈ। ਆਮ ਤੌਰ 'ਤੇ, ਸਾਹਮਣੇ ਦੀ ਦਿੱਖ 'ਤੇ ਕੋਈ ਵੈਲਡਿੰਗ ਟਰੇਸ ਨਹੀਂ ਹੁੰਦਾ. ਇਹ ਉਤਪਾਦਨ ਅਤੇ ਪ੍ਰੋਸੈਸਿੰਗ ਵਿਧੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਸਧਾਰਨ ਹੈ ਅਤੇ ਛੋਟੇ ਪੰਚ ਪ੍ਰੈਸ ਉਪਕਰਣਾਂ ਅਤੇ ਸਧਾਰਨ ਮੋਲਡਾਂ ਦੁਆਰਾ ਪ੍ਰਾਪਤ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ। ਆਮ ਤੌਰ 'ਤੇ, 0.5-0.7mm ਸਟੈਨਲੇਲ ਸਟੀਲ ਪਲੇਟਾਂ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਇਸ ਪ੍ਰੋਸੈਸਿੰਗ ਵਿਧੀ ਦਾ ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਘੱਟ ਨੁਕਸਾਨ ਹੁੰਦਾ ਹੈ ਅਤੇ ਲਾਗਤ ਮੁਕਾਬਲਤਨ ਘੱਟ ਹੁੰਦੀ ਹੈ। ਇਸ ਲਈ, ਇਸ ਵਿਧੀ ਦੁਆਰਾ ਤਿਆਰ ਸਟੇਨਲੈਸ ਸਟੀਲ ਸਿੰਕ ਦੀ ਕੀਮਤ ਮੁਕਾਬਲਤਨ ਘੱਟ ਹੈ. ਹੁਣ ਜਦੋਂ ਤੱਕ ਇਹ ਇੱਕ ਨਿਯਮਤ ਨਿਰਮਾਤਾ ਤੋਂ ਉਤਪਾਦ ਹੈ, ਵੈਲਡਿੰਗ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਸੰਖਿਆਤਮਕ ਨਿਯੰਤਰਣ ਵੇਵ ਪ੍ਰਤੀਰੋਧ ਵੈਲਡਿੰਗ ਦੁਆਰਾ ਵੇਲਡ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਗੁਣਵੱਤਾ ਪਾਸ ਕੀਤੀ ਜਾਂਦੀ ਹੈ. ਦੋ ਤਰੀਕੇ ਹਨ:

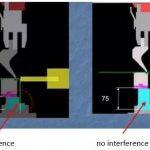

1) ਸਭ ਤੋਂ ਪਹਿਲਾਂ ਬੇਸਿਨ ਅਤੇ ਪੈਨਲ ਦੇ ਆਲੇ-ਦੁਆਲੇ ਦੀ ਵੈਲਡਿੰਗ ਹੈ, ਜਿਸ ਨੂੰ ਸੀਮ ਵੈਲਡਿੰਗ (ਹੇਠਾਂ ਵੈਲਡਿੰਗ) ਵੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈ।

ਇਸਦਾ ਫਾਇਦਾ ਇਸਦਾ ਸੁੰਦਰ ਦਿੱਖ ਹੈ. ਸਖ਼ਤ ਇਲਾਜ ਦੇ ਬਾਅਦ, ਵੇਲਡ ਲੱਭਣਾ ਆਸਾਨ ਨਹੀਂ ਹੈ, ਅਤੇ ਸਿੰਕ ਦੀ ਸਤਹ ਸਮਤਲ ਅਤੇ ਨਿਰਵਿਘਨ ਹੈ. ਨੁਕਸਾਨ ਇਹ ਹੈ ਕਿ ਕੁਝ ਖਪਤਕਾਰ ਇਸਦੀ ਮਜ਼ਬੂਤੀ 'ਤੇ ਸ਼ੱਕ ਕਰਦੇ ਹਨ। ਵਾਸਤਵ ਵਿੱਚ, ਮੌਜੂਦਾ ਿਲਵਿੰਗ ਤਕਨਾਲੋਜੀ ਵਿੱਚ ਮੁੱਖ ਤੌਰ 'ਤੇ ਸਬ-ਆਰਕ ਵੈਲਡਿੰਗ ਅਤੇ ਸਭ ਤੋਂ ਉੱਨਤ ਸੰਖਿਆਤਮਕ ਨਿਯੰਤਰਣ ਪ੍ਰਤੀਰੋਧ ਵੈਲਡਿੰਗ ਸ਼ਾਮਲ ਹੈ, ਅਤੇ ਗੁਣਵੱਤਾ ਲੰਘ ਗਈ ਹੈ. ਇਸ ਵੈਲਡਿੰਗ ਵਿਧੀ ਦਾ ਨੁਕਸਾਨ ਇਹ ਹੈ ਕਿ ਇਹ ਬਹੁਤ ਜ਼ਿਆਦਾ ਸਮੱਗਰੀ ਦੀ ਖਪਤ ਕਰਦਾ ਹੈ ਅਤੇ ਦੋ ਸਟੀਲ ਪਲੇਟਾਂ ਨੂੰ ਪੰਚ ਕਰਨਾ ਪੈਂਦਾ ਹੈ।

2) ਦੂਜਾ ਇੱਕ ਵਿੱਚ ਦੋ ਸਿੰਗਲ ਬੇਸਿਨਾਂ ਦੀ ਬੱਟ ਵੈਲਡਿੰਗ ਹੈ, ਜਿਸਨੂੰ ਬੱਟ ਵੈਲਡਿੰਗ ਵੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈ।

ਫਾਇਦਾ ਇਹ ਹੈ ਕਿ ਬੇਸਿਨ ਅਤੇ ਪੈਨਲ ਅਨਿੱਖੜਵੇਂ ਤੌਰ 'ਤੇ ਖਿੱਚੇ ਅਤੇ ਬਣੇ ਹੋਏ ਹਨ, ਜੋ ਕਿ ਮਜ਼ਬੂਤ ਅਤੇ ਟਿਕਾਊ ਹੈ। ਨੁਕਸਾਨ ਇਹ ਹੈ ਕਿ ਵੈਲਡਿੰਗ ਟਰੇਸ ਨੂੰ ਦੇਖਣਾ ਆਸਾਨ ਹੈ, ਅਤੇ ਸਮਤਲਤਾ ਥੋੜੀ ਬਦਤਰ ਹੈ. ਵਾਸਤਵ ਵਿੱਚ, ਕੁਝ ਅਖੌਤੀ ਇੱਕ-ਪੜਾਅ ਵਾਲੇ ਡਬਲ-ਟੈਂਕ ਸਿੰਕ ਸਮੱਗਰੀ ਦੇ ਇੱਕ ਟੁਕੜੇ ਵਿੱਚੋਂ ਸਟੈਂਪ ਨਹੀਂ ਕੀਤੇ ਜਾਂਦੇ ਹਨ ਪਰ ਦੋ ਸਿੰਗਲ ਬੇਸਿਨਾਂ ਦੁਆਰਾ ਟੇਲਰ-ਵੇਲਡ ਕੀਤੇ ਜਾਂਦੇ ਹਨ। ਜਦੋਂ ਤੁਸੀਂ ਇਸਨੂੰ ਖਰੀਦਦੇ ਹੋ, ਤਾਂ ਤੁਸੀਂ ਧਿਆਨ ਦੇ ਸਕਦੇ ਹੋ ਕਿ ਸੋਲਡਰ ਜੋੜ ਦੋ ਸਿੰਕਾਂ ਦੇ ਵਿਚਕਾਰ ਹੈ, ਜੋ ਕਿ ਉਲਟ ਪਾਸੇ ਤੋਂ ਦੇਖਿਆ ਜਾ ਸਕਦਾ ਹੈ. ਇੱਕ ਪਲੇਟ ਨੂੰ ਦੋ ਸਿੰਕਾਂ ਵਿੱਚ ਪੰਚ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਦੁਨੀਆਂ ਵਿੱਚ ਅਜਿਹੀ ਕੋਈ ਤਕਨੀਕ ਨਹੀਂ ਹੈ। ਬੱਟ-ਵੇਲਡ ਘੜੇ ਲਈ ਸਭ ਤੋਂ ਮੁਸ਼ਕਲ ਕੰਮ ਘੜੇ ਦੀ ਸਮਤਲ ਸਤਹ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣਾ ਹੈ। ਜੇ ਇਸਦੀ ਗਾਰੰਟੀ ਦਿੱਤੀ ਜਾ ਸਕਦੀ ਹੈ, ਤਾਂ ਇਹ ਅਸਲ ਵਿੱਚ ਸਭ ਤੋਂ ਵਧੀਆ ਤਰੀਕਾ ਹੈ. ਕਿਉਂਕਿ ਇਹ ਸਮੁੱਚੀ ਸਟ੍ਰੈਚਿੰਗ ਦੇ ਸਮਾਨ ਸਮੱਗਰੀ ਦੀ ਵਰਤੋਂ ਕਰਦਾ ਹੈ, ਇਹ ਜੋੜਨ ਵਾਲੇ ਖਿੱਚਣ ਦੀ ਸਮੱਸਿਆ ਨੂੰ ਵੀ ਹੱਲ ਕਰ ਸਕਦਾ ਹੈ।

ਸਿੰਕ ਦੀ ਵੈਲਡਿੰਗ ਗੁਣਵੱਤਾ ਸਿੰਕ ਦੇ ਜੀਵਨ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਨ ਵਾਲਾ ਸਭ ਤੋਂ ਮਹੱਤਵਪੂਰਨ ਕਾਰਕ ਹੈ। ਚੰਗੀ ਿਲਵਿੰਗ ਜੰਗਾਲ ਅਤੇ desoldering ਨੂੰ ਰੋਕ ਸਕਦਾ ਹੈ. ਿਲਵਿੰਗ ਨਿਰਵਿਘਨ, ਨਿਰਵਿਘਨ, ਤੰਗ, ਝੂਠੀ ਵੈਲਡਿੰਗ, ਜੰਗਾਲ ਦੇ ਚਟਾਕ ਅਤੇ ਬੁਰਰਾਂ ਤੋਂ ਮੁਕਤ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ। ਸਾਰੇ ਡਬਲ ਬੇਸਿਨ ਜਿਨ੍ਹਾਂ ਦੀ ਡੂੰਘਾਈ 18 ਸੈਂਟੀਮੀਟਰ ਤੋਂ ਵੱਧ ਹੈ ਵੇਲਡ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਕਿਉਂਕਿ ਡਬਲ ਬੇਸਿਨ ਟੈਂਕ ਨੂੰ ਉਸੇ ਸਮੇਂ 18cm ਤੋਂ ਵੱਧ ਖਿੱਚਿਆ ਜਾਂਦਾ ਹੈ (ਟੈਂਕ ਦੀ ਡੂੰਘਾਈ, ਟੈਂਕ ਦੀ ਕੁੱਲ ਉਚਾਈ ਅਤੇ ਟੈਂਕ ਦੇ ਪਾਸੇ ਨਹੀਂ)), ਇਹ ਪ੍ਰੋਸੈਸਿੰਗ ਤਕਨਾਲੋਜੀ ਦੀ ਸੀਮਾ ਡੂੰਘਾਈ ਹੈ।

2. ਵਨ-ਟਾਈਮ ਬਣਾਉਣ ਵਾਲੀ ਇੰਟੈਗਰਲ ਸਟ੍ਰੈਚਿੰਗ ਵਿਧੀ (ਮੁੱਖ ਤੌਰ 'ਤੇ ਸਿੰਗਲ ਗਰੂਵ ਲਈ ਵਰਤੀ ਜਾਂਦੀ ਹੈ)

ਸਟੇਨਲੈਸ ਸਟੀਲ ਸਿੰਕ ਦੀ ਪ੍ਰੋਸੈਸਿੰਗ ਦੀ ਇਹ ਵਿਧੀ ਸਮੱਗਰੀ ਦੀ ਪੂਰੀ ਸ਼ੀਟ ਤੋਂ ਬਣੀ ਹੈ, ਜਿਸ ਲਈ ਮੁਕਾਬਲਤਨ ਉੱਚ ਪ੍ਰੋਸੈਸਿੰਗ ਉਪਕਰਣਾਂ ਅਤੇ ਮੋਲਡਾਂ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਕਿਉਂਕਿ ਇੱਕ ਵਾਰ ਬਣਾਉਣ ਲਈ ਸ਼ੀਟ ਦੀ ਉੱਚ ਗੁਣਵੱਤਾ ਅਤੇ ਨਰਮਤਾ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਇਸ ਨੂੰ ਆਮ ਤੌਰ 'ਤੇ 0.8-1mm ਮੋਟੀ ਸਟੇਨਲੈਸ ਸਟੀਲ ਸ਼ੀਟ ਨਾਲ ਪੰਚ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਅਟੁੱਟ ਮੋਲਡ ਅਤੇ ਆਯਾਤ ਕੀਤੇ ਪੰਚ ਪ੍ਰੈਸ ਉਪਕਰਣ ਦੀ ਵਰਤੋਂ ਕਰੋ। ਇੱਕ-ਸ਼ਾਟ ਮੋਲਡਿੰਗ ਵਿਧੀ ਦੇ ਉਤਪਾਦਨ ਵਿੱਚ ਸ਼ੀਟ ਦੇ ਕਿਨਾਰੇ ਦੇ ਵੱਡੇ ਕੱਟਣ ਦੇ ਕਾਰਨ, ਅਤੇ ਮੋਲਡਾਂ ਅਤੇ ਉਪਕਰਣਾਂ ਵਿੱਚ ਉੱਚ ਨਿਵੇਸ਼ ਦੇ ਕਾਰਨ, ਲਾਗਤ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹੈ. ਇਸ ਲਈ, ਇਸ ਵਿਧੀ ਦੁਆਰਾ ਤਿਆਰ ਸਟੇਨਲੈਸ ਸਟੀਲ ਸਿੰਕ ਵਧੇਰੇ ਮਹਿੰਗਾ ਹੈ.

ਵਨ-ਟਾਈਮ ਮੋਲਡਿੰਗ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਬਹੁਤ ਮਸ਼ਹੂਰ ਹੈ, ਅਤੇ ਇਸਦੀ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਮੁਸ਼ਕਲ ਹੈ। ਇਸ ਕਿਸਮ ਦੀ ਉਤਪਾਦਨ ਤਕਨਾਲੋਜੀ ਬਹੁਤ ਮੰਗ ਹੈ, ਅਤੇ ਇੱਕ ਟੁਕੜਾ ਬਣਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਇੱਕ ਖਾਸ ਤੌਰ 'ਤੇ ਮਹੱਤਵਪੂਰਨ ਪ੍ਰਕਿਰਿਆ ਹੈ, ਜਿਸ ਲਈ ਉੱਚ ਸਟੀਲ ਪਲੇਟ ਸਮੱਗਰੀ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਇਸ ਨੇ ਬੇਸਿਨ ਬਾਡੀ ਦੀ ਵੈਲਡਿੰਗ ਕਾਰਨ ਹੋਣ ਵਾਲੀ ਲੀਕੇਜ ਦੀ ਸਮੱਸਿਆ ਨੂੰ ਹੱਲ ਕੀਤਾ ਕਿ ਵੇਲਡ ਵੱਖ-ਵੱਖ ਰਸਾਇਣਕ ਤਰਲਾਂ (ਜਿਵੇਂ ਕਿ ਡਿਟਰਜੈਂਟ, ਸਟੇਨਲੈਸ ਸਟੀਲ ਕਲੀਨਰ, ਆਦਿ) ਦੇ ਖੋਰ ਦਾ ਸਾਮ੍ਹਣਾ ਨਹੀਂ ਕਰ ਸਕਦਾ। ਪਰ ਇੱਕ ਪਲੇਟ ਨੂੰ ਸਿੰਕ ਵਿੱਚ ਫਲੱਸ਼ ਕਰਨ ਵਿੱਚ ਬਹੁਤ ਸਾਰੀਆਂ ਕਮੀਆਂ ਹਨ, ਜਿਵੇਂ ਕਿ:

1) ਬਣੇ ਸਿੰਕ ਦੀ ਸਮੁੱਚੀ ਮੋਟਾਈ ਅਸਮਾਨ, ਮੁਕਾਬਲਤਨ ਪਤਲੀ, ਜਿਆਦਾਤਰ ਲਗਭਗ 0.7mm ਹੈ। ਇਸ ਤਕਨਾਲੋਜੀ ਨੂੰ ਵਰਤਮਾਨ ਵਿੱਚ ਦੂਰ ਨਹੀਂ ਕੀਤਾ ਗਿਆ ਹੈ, ਸਿੰਕ ਦਾ ਤਲ ਬਹੁਤ ਪਤਲਾ ਹੈ, ਅਤੇ ਬੇਸਿਨ ਦੀ ਬਿਹਤਰ ਮੋਟਾਈ 0.8-1.0mm ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ.

2) ਸਿੰਕ ਬਹੁਤ ਡੂੰਘਾ ਨਹੀਂ ਹੋ ਸਕਦਾ। ਕਿਉਂਕਿ ਇਹ ਬਹੁਤ ਡੂੰਘਾ ਹੈ, ਸਿੰਕ ਦੀ ਕੰਧ ਬਹੁਤ ਪਤਲੀ ਅਤੇ ਟੁੱਟੀ ਹੋਵੇਗੀ, ਅਤੇ ਬਹੁਤ ਘੱਟ ਪਾਣੀ ਆਸਾਨੀ ਨਾਲ ਬਾਹਰ ਨਿਕਲ ਜਾਵੇਗਾ, ਜਿਸ ਨੂੰ ਵਰਤਣਾ ਮੁਸ਼ਕਲ ਹੈ।

3) ਪਾਣੀ ਦੀਆਂ ਟੈਂਕੀਆਂ ਨੂੰ ਖਿੱਚਣ ਲਈ ਆਮ ਤੌਰ 'ਤੇ 1200 ਡਿਗਰੀ ਤੋਂ ਵੱਧ ਤਾਪਮਾਨ 'ਤੇ ਉੱਚ-ਤਾਪਮਾਨ ਐਨੀਲਿੰਗ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਅਜਿਹੇ ਇਲਾਜ ਤੋਂ ਬਾਅਦ, ਪਾਣੀ ਦੀ ਟੈਂਕੀ ਦੀ ਕਠੋਰਤਾ ਕੁਦਰਤੀ ਤੌਰ 'ਤੇ ਕਮਜ਼ੋਰ ਹੋ ਜਾਂਦੀ ਹੈ, ਅਤੇ ਪਾਣੀ ਦੀ ਟੈਂਕੀ ਦੀ ਕਠੋਰਤਾ ਯਕੀਨੀ ਤੌਰ 'ਤੇ ਸਮਝੌਤਾ ਕੀਤੀ ਜਾਂਦੀ ਹੈ।

4) ਕਿਨਾਰੇ ਦੇ ਇਲਾਜ ਦੇ ਰੂਪ ਵਿੱਚ, ਸਮੁੱਚਾ ਖਿੱਚਿਆ ਬੇਸਿਨ ਆਮ ਤੌਰ 'ਤੇ ਸਿੰਗਲ-ਲੇਅਰ ਫਲੈਂਜਿੰਗ ਹੁੰਦਾ ਹੈ। ਇੱਕ ਪਾਸੇ, ਇੰਸਟਾਲੇਸ਼ਨ ਵਰਕਰ ਦੇ ਹੱਥ ਕੱਟਣਾ ਬਹੁਤ ਸੰਭਵ ਹੈ. ਸਭ ਤੋਂ ਮਹੱਤਵਪੂਰਨ ਗੱਲ ਇਹ ਹੈ ਕਿ ਇੱਥੇ ਕੋਈ "ਰੀਨਫੋਰਸਿੰਗ ਰਿਬ" ਨਹੀਂ ਹੈ ਅਤੇ ਭਾਰ ਕਾਫ਼ੀ ਚੰਗਾ ਨਹੀਂ ਹੈ. ਉਸੇ ਸਮੇਂ, ਸੀਲਿੰਗ ਪਾਣੀ ਦੇ ਪ੍ਰਭਾਵ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨਾ ਮੁਸ਼ਕਲ ਹੈ.

5) ਸਮੁੱਚਾ ਸਟ੍ਰੈਚ ਪੈਨਲ ਫਲੈਟ ਹੋਣਾ ਮੁਸ਼ਕਲ ਹੈ।

6) ਲਾਗਤ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹੈ। ਸਮੱਗਰੀ ਅਤੇ ਪ੍ਰਕਿਰਿਆਵਾਂ ਲਈ ਬਹੁਤ ਜ਼ਿਆਦਾ ਲੋੜਾਂ ਦੇ ਕਾਰਨ, ਇੱਕ ਸਿੰਗਲ ਬੇਸਿਨ ਦੀ ਲਾਗਤ ਲੱਗਭਗ ਵਧ ਗਈ ਹੈ।

ਵਨ-ਟਾਈਮ ਬਣਾਉਣ ਵਾਲੇ ਸਿੰਕ ਦਾ ਫਾਇਦਾ ਇਹ ਹੈ ਕਿ ਸਮੱਗਰੀ ਵੇਲਡ ਬੇਸਿਨ ਨਾਲੋਂ ਬਿਹਤਰ ਹੈ, ਪ੍ਰਕਿਰਿਆ ਗੁੰਝਲਦਾਰ ਹੈ, ਅਤੇ ਪ੍ਰੋਸੈਸਿੰਗ ਮੁਸ਼ਕਲ ਹੈ। ਸਿੰਕ ਨੂੰ ਵੈਲਡਿੰਗ ਕਰਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਸਧਾਰਨ ਹੈ, ਅਤੇ ਪਲੇਟ ਇੱਕ ਸਮੇਂ ਵਿੱਚ ਚੰਗੀ ਤਰ੍ਹਾਂ ਨਹੀਂ ਬਣਦੀ ਹੈ, ਪਰ ਅਨੁਸਾਰੀ ਕੀਮਤ ਥੋੜੀ ਸਸਤੀ ਹੈ, ਅਤੇ ਹੇਠਲੇ ਪਲੇਟ ਦੀ ਮੋਟਾਈ ਵੀ ਇੱਕ ਵਾਰ ਬਣਨ ਨਾਲੋਂ ਮੋਟੀ ਹੈ। ਸਧਾਰਨ ਰੂਪ ਵਿੱਚ, ਇੱਕ ਵੇਲਡ ਸਿੰਕ ਅਤੇ ਇੱਕ-ਪੀਸ ਸਿੰਕ ਵਿੱਚ ਵਰਤੋਂ ਵਿੱਚ ਕੋਈ ਅੰਤਰ ਨਹੀਂ ਹੈ। ਹਾਲਾਂਕਿ, ਪ੍ਰਕਿਰਿਆ ਦੇ ਕਾਰਨਾਂ ਕਰਕੇ, ਏਕੀਕ੍ਰਿਤ ਸਟੇਨਲੈਸ ਸਟੀਲ ਸਿੰਕ ਨੂੰ ਬਹੁਤ ਡੂੰਘਾ ਨਹੀਂ ਬਣਾਇਆ ਜਾ ਸਕਦਾ ਹੈ ਅਤੇ ਪਾਣੀ ਦੇ ਛਿੜਕਾਅ ਦੀ ਸਮੱਸਿਆ ਹੈ। ਏਕੀਕ੍ਰਿਤ ਸਿੰਕ ਦਾ ਸਭ ਤੋਂ ਪ੍ਰਮੁੱਖ ਫਾਇਦਾ ਇਹ ਹੈ ਕਿ ਇਹ ਬੇਸਿਨ ਦੇ ਵੈਲਡਿੰਗ ਗੈਪ ਦੇ ਕਾਰਨ ਕਈ ਤਰ੍ਹਾਂ ਦੇ ਰਸਾਇਣਕ ਤਰਲ ਪਦਾਰਥਾਂ (ਜਿਵੇਂ ਕਿ ਡਿਟਰਜੈਂਟ, ਸਟੇਨਲੈਸ ਸਟੀਲ ਕਲੀਨਰ, ਆਦਿ) ਦੁਆਰਾ ਖਰਾਬ ਨਹੀਂ ਹੁੰਦਾ ਹੈ ਦੇ ਕਾਰਨ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਲੀਕ ਨਹੀਂ ਕਰੇਗਾ। ਪਰ ਲੰਬੇ ਵਾਰੰਟੀ ਦੀ ਮਿਆਦ ਦੇ ਕਾਰਨ ਇਸ ਫਾਇਦੇ ਦਾ ਹੁਣ ਕੋਈ ਫਾਇਦਾ ਨਹੀਂ ਹੈ.

ਸਤਹ ਦਾ ਇਲਾਜ

ਇਸ ਸਮੇਂ ਸਟੇਨਲੈੱਸ ਸਟੀਲ ਦੇ ਸਿੰਕ ਲਈ ਚਾਰ ਤਰ੍ਹਾਂ ਦੀਆਂ ਸਤਹ ਇਲਾਜ ਪ੍ਰਕਿਰਿਆਵਾਂ ਹਨ: ਇੱਕ ਫਰੌਸਟਡ (ਬਰਸ਼), ਦੂਜੀ ਸੈਂਡਬਲਾਸਟਿੰਗ (ਮੈਟ ਪਰਲ ਸਿਲਵਰ ਸਤਹ), ਤੀਜੀ ਪਾਲਿਸ਼ਿੰਗ (ਸ਼ੀਸ਼ਾ) ਹੈ, ਅਤੇ ਚੌਥੀ ਐਂਬੌਸਿੰਗ ਹੈ।

1. ਫਰੌਸਟਿੰਗ (ਤਾਰ ਡਰਾਇੰਗ)

ਵਰਤਮਾਨ ਵਿੱਚ, ਸਟੇਨਲੈਸ ਸਟੀਲ ਸਿੰਕ ਪ੍ਰੋਸੈਸਿੰਗ ਉਦਯੋਗ ਵਿੱਚ ਸਭ ਤੋਂ ਵੱਧ ਵਰਤੀ ਜਾਂਦੀ ਸਤਹ ਦੇ ਇਲਾਜ ਦੀ ਪ੍ਰਕਿਰਿਆ ਫ੍ਰੋਸਟਿੰਗ (ਤਾਰ ਡਰਾਇੰਗ) ਹੈ। ਕੁਝ ਨਿਰਮਾਤਾ ਫ੍ਰੌਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਕਾਫ਼ੀ ਸਧਾਰਨ ਕਰਦੇ ਹਨ, ਅਤੇ ਲਾਗਤ ਵੀ ਘੱਟ ਹੈ। ਪਾਲਿਸ਼ ਕਰਨ ਲਈ ਸਿਰਫ਼ ਪੀਹਣ ਵਾਲੇ ਪਹੀਏ ਦੀ ਵਰਤੋਂ ਕਰੋ। ਅਜਿਹੇ ਗਾਹਕਾਂ ਨੂੰ ਸਮੱਗਰੀ ਦੀ ਸਤਹ 'ਤੇ ਬਹੁਤ ਜ਼ਿਆਦਾ ਲੋੜਾਂ ਨਹੀਂ ਹੁੰਦੀਆਂ ਹਨ. ਇਸ ਨੂੰ ਕਈ ਵਾਰ ਪਾਲਿਸ਼ ਕਰਨ ਤੋਂ ਬਾਅਦ ਥੋੜਾ ਜਿਹਾ ਸਤਹ ਨੁਕਸ ਦੂਰ ਹੋ ਜਾਂਦਾ ਹੈ।

ਵਰਤਮਾਨ ਵਿੱਚ, ਵੂਸ਼ੀ ਅਤੇ ਝੀਜਿਆਂਗ ਵਿੱਚ ਕੁਝ ਸਟੇਨਲੈਸ ਸਟੀਲ ਵੰਡ ਯੂਨਿਟਾਂ ਨੇ ਪੂਰੇ ਰੋਲ ਤੇਲ ਪੀਸਣ ਵਾਲੇ ਉਪਕਰਣ ਪੇਸ਼ ਕੀਤੇ ਹਨ, ਜੋ ਸਟੇਨਲੈਸ ਸਟੀਲ ਸਿੰਕ ਪ੍ਰੋਸੈਸਿੰਗ ਉੱਦਮਾਂ ਲਈ ਥ੍ਰੈਸ਼ਹੋਲਡ ਨੂੰ ਵਧਾਉਂਦੇ ਹਨ। ਉਤਪਾਦ ਦੀ ਸਤਹ ਗੁਣਵੱਤਾ 'ਤੇ ਹੋਰ ਧਿਆਨ ਦੇਣ ਦੀ ਲੋੜ ਹੈ. ਬੇਸ਼ੱਕ, ਪੂਰੇ ਰੋਲ ਦੀ ਆਇਲ ਮਿਲਿੰਗ ਸਮੱਗਰੀ ਦੀ ਸਤਹ ਦੀ ਗੁਣਵੱਤਾ ਦਾ ਵੀ ਇੱਕ ਟੈਸਟ ਹੈ, ਜਿਸ ਵਿੱਚ ਗਾਹਕ ਦੁਆਰਾ ਲੋੜੀਂਦੀ ਸਤਹ ਪ੍ਰੋਸੈਸਿੰਗ ਸ਼ੈਲੀ, ਟੈਕਸਟ ਦੀ ਦਿਸ਼ਾ ਆਦਿ ਸ਼ਾਮਲ ਹਨ। ਇਸ ਪ੍ਰੋਸੈਸਿੰਗ ਵਿੱਚ ਆਸਾਨੀ ਨਾਲ ਦਿਖਾਈ ਦੇਣ ਵਾਲੇ ਨੁਕਸ ਪ੍ਰਕਿਰਿਆ ਰੰਗ ਅੰਤਰ ਬੈਂਡ, ਵਾਈਬ੍ਰੇਸ਼ਨ ਪੈਟਰਨ, ਅਤੇ ਇੰਡੈਂਟੇਸ਼ਨ ਅਤੇ ਪ੍ਰੋਸੈਸਿੰਗ ਦੌਰਾਨ ਬੰਦ ਹੋਣ ਜਾਂ ਬੈਲਟ ਦੇ ਬਦਲਣ ਕਾਰਨ ਪੈਟਰਨ ਦੀ ਡੂੰਘਾਈ ਹੈ।

2. ਸੈਂਡਬਲਾਸਟਿੰਗ (ਮੈਟ ਪਰਲ ਸਿਲਵਰ ਸਤਹ)

ਸੈਂਡਬਲਾਸਟਿੰਗ ਤੋਂ ਬਾਅਦ ਸਟੇਨਲੈਸ ਸਟੀਲ ਸਿੰਕ ਦਾ ਪ੍ਰਭਾਵ ਮੋਤੀ ਮੈਟ ਹੈ। ਇਸਦਾ ਫਾਇਦਾ ਇਹ ਹੈ ਕਿ ਇਹ ਤੇਲ ਨਾਲ ਚਿਪਕਦਾ ਨਹੀਂ ਹੈ, ਅਤੇ ਇਹ ਬਹੁਤ ਸੁੰਦਰ ਹੈ. ਇਹ ਸਤਹ ਇਲਾਜ ਪ੍ਰਕਿਰਿਆ ਯੂਰਪ ਵਿੱਚ ਬਹੁਤ ਮਸ਼ਹੂਰ ਅਤੇ ਫੈਸ਼ਨਯੋਗ ਹੈ. ਕੁਝ ਘਰੇਲੂ ਉਪਕਰਣਾਂ ਦੇ ਸਤਹ ਦੇ ਇਲਾਜ ਵਿੱਚ, ਲਗਭਗ ਸਾਰੇ ਨਿਰਯਾਤ ਨਿਰਮਾਤਾ ਇਸ ਪ੍ਰੋਸੈਸਿੰਗ ਸ਼ੈਲੀ ਨੂੰ ਅਪਣਾਉਂਦੇ ਹਨ। ਸੈਂਡਬਲਾਸਟਿੰਗ ਮੁੱਖ ਤੌਰ 'ਤੇ ਸ਼ਾਟ ਬਲਾਸਟਿੰਗ ਕੱਚ ਦੇ ਮਣਕੇ, ਅਤੇ ਫਿਰ ਰਸਾਇਣਕ ਸਤਹ ਦੇ ਇਲਾਜ ਦੀ ਵਰਤੋਂ ਕਰਦੀ ਹੈ।

3. ਪਾਲਿਸ਼ਿੰਗ (ਸ਼ੀਸ਼ਾ)

ਪਾਲਿਸ਼ਿੰਗ (ਸ਼ੀਸ਼ਾ) ਸ਼ੁਰੂਆਤੀ ਦਿਨਾਂ ਵਿੱਚ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਵਰਤੀ ਜਾਂਦੀ ਸਤਹ ਇਲਾਜ ਸ਼ੈਲੀ ਹੈ। ਹਾਲਾਂਕਿ, ਭਾਵੇਂ ਇਹ ਸ਼ੁਰੂਆਤ ਵਿੱਚ ਮੈਨੂਅਲ ਪਾਲਿਸ਼ਿੰਗ ਜਾਂ ਬਾਅਦ ਵਿੱਚ ਮਕੈਨੀਕਲ ਪਾਲਿਸ਼ਿੰਗ 'ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਸੀ, ਇਹ ਇੱਕ ਨਿਰਵਿਘਨ ਅਤੇ ਪ੍ਰਤੀਬਿੰਬਿਤ ਸਤਹ ਦਾ ਪਿੱਛਾ ਸੀ। ਸਤ੍ਹਾ ਜਿੰਨੀ ਚਾਪਲੂਸ ਹੋਵੇਗੀ, ਪ੍ਰਤੀਬਿੰਬ ਦੀ ਡਿਗਰੀ ਓਨੀ ਹੀ ਉੱਚੀ ਹੋਵੇਗੀ। ਪੋਲਿਸ਼ਿੰਗ ਦੀਆਂ ਖੁਦ ਸਮੱਗਰੀ 'ਤੇ ਉੱਚ ਲੋੜਾਂ ਹੁੰਦੀਆਂ ਹਨ, ਅਤੇ ਪ੍ਰੋਸੈਸਿੰਗ ਦੌਰਾਨ ਸਤਹ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਨਿਯੰਤਰਿਤ ਕਰਨਾ ਮੁਸ਼ਕਲ ਹੁੰਦਾ ਹੈ, ਅਤੇ ਇਹ ਖੁਰਕਣਾ ਵੀ ਸਭ ਤੋਂ ਆਸਾਨ ਹੁੰਦਾ ਹੈ। ਅਤੇ ਲੰਬੇ ਸਮੇਂ ਬਾਅਦ, ਸ਼ੀਸ਼ੇ ਦਾ ਪ੍ਰਭਾਵ ਖਤਮ ਹੋ ਜਾਂਦਾ ਹੈ.

4. ਐਮਬੌਸਿੰਗ

ਐਮਬੌਸਡ ਸਟਾਈਲ ਐਮਬੌਸਡ ਸਮੱਗਰੀ ਦੀ ਬਣੀ ਹੋਈ ਹੈ। ਘਰੇਲੂ ਸਟੀਲ ਮਿੱਲਾਂ ਵਿੱਚ ਇਸ ਸਮੱਗਰੀ ਦਾ ਕੋਈ ਸਟਾਕ ਨਹੀਂ ਹੈ, ਅਤੇ ਇਸ ਸਮੱਗਰੀ ਦੀ ਉਤਪਾਦਨ ਤਕਨਾਲੋਜੀ ਸਾਰੇ-ਸਟੀਲ ਪਲਾਂਟਾਂ ਲਈ ਉਪਲਬਧ ਨਹੀਂ ਹੈ, ਇਸ ਲਈ ਇਸਦੀ ਕੀਮਤ ਮੁਕਾਬਲਤਨ ਵੱਧ ਹੈ। ਐਮਬੌਸਡ ਸਮੱਗਰੀ ਬਹੁਤ ਹੀ ਪਹਿਨਣ-ਰੋਧਕ ਹੈ. ਮੈਂ ਨਿੱਜੀ ਤੌਰ 'ਤੇ ਸੋਚਦਾ ਹਾਂ ਕਿ ਜੇ ਇਸ ਸਮੱਗਰੀ ਦੀ ਪ੍ਰਸਿੱਧੀ ਹੋਰ ਸਤਹ-ਇਲਾਜ ਵਾਲੀਆਂ ਸਮੱਗਰੀਆਂ ਵਾਂਗ ਪ੍ਰਸਿੱਧ ਹੋ ਸਕਦੀ ਹੈ, ਤਾਂ ਇਹ ਮਾਰਕੀਟ ਦੁਆਰਾ ਵੀ ਮਾਨਤਾ ਪ੍ਰਾਪਤ ਹੋਵੇਗੀ.

ਸਟੇਨਲੈੱਸ ਸਟੀਲ ਸਿੰਕ ਦੀ ਖਾਸ ਬਣਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ

1. ਸਟ੍ਰੈਚ ਬਣਾਉਣਾ

1) ਮਸ਼ੀਨ: ਪਲੇਟ ਨੂੰ ਖਿੱਚਣ ਲਈ ਆਮ ਤੌਰ 'ਤੇ ਵੱਡੇ ਟਨੇਜ ਹਾਈਡ੍ਰੌਲਿਕ ਪ੍ਰੈਸ (200T) ਜਾਂ ਇਸ ਤੋਂ ਵੱਧ ਦੀ ਵਰਤੋਂ ਕਰੋ।

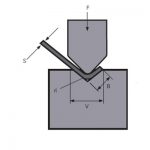

2) ਮੋਲਡ: ਕੋਣ ਬਹੁਤ ਸਿੱਧਾ ਨਹੀਂ ਹੋਣਾ ਚਾਹੀਦਾ, ਆਮ ਤੌਰ 'ਤੇ ਸਿੱਧੇ φ10 ਤੋਂ ਉੱਪਰ, ਬਣਤਰ ਵਾਜਬ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

3) ਸਮੱਗਰੀ: ਆਮ ਤੌਰ 'ਤੇ, ਪਲੇਟ ਦੀ ਮੋਟਾਈ 0.8-1.0mm ਦੇ ਅੰਦਰ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ। ਜੇਕਰ ਇਹ ਇਸ ਸੀਮਾ ਤੋਂ ਵੱਧ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਇੱਕ 500T ਹਾਈਡ੍ਰੌਲਿਕ ਪ੍ਰੈਸ ਵੀ ਕਮਜ਼ੋਰ ਹੋਵੇਗਾ।

4) ਹੀਟ ਟ੍ਰੀਟਮੈਂਟ: ਸਮੁੱਚੀ ਖਿੱਚੀ ਹੋਈ ਪਾਣੀ ਦੀ ਟੈਂਕੀ ਨੂੰ ਆਮ ਤੌਰ 'ਤੇ 1200 ਡਿਗਰੀ ਤੋਂ ਉੱਪਰ ਦੇ ਤਾਪਮਾਨ 'ਤੇ, ਖਿੱਚਣ ਤੋਂ ਬਾਅਦ ਅੰਦਰੂਨੀ ਤਣਾਅ ਨੂੰ ਖਤਮ ਕਰਨ ਲਈ ਉੱਚ-ਤਾਪਮਾਨ ਐਨੀਲਿੰਗ ਟ੍ਰੀਟਮੈਂਟ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

5) ਸਤਹ ਦਾ ਇਲਾਜ: ਤਾਰ ਡਰਾਇੰਗ, ਪਾਲਿਸ਼ਿੰਗ, ਪਾਲਿਸ਼ਿੰਗ (ਆਮ ਤੌਰ 'ਤੇ ਨਿਰਵਿਘਨ).

6) ਪ੍ਰਕਿਰਿਆ: ਡਰਾਇੰਗ ਤੇਲ ਨੂੰ ਡਾਈ ਵਿੱਚ ਜੋੜਨ ਤੋਂ ਬਾਅਦ, ਪਲੇਟ ਨੂੰ ਸੁਚਾਰੂ ਢੰਗ ਨਾਲ ਖਿੱਚਿਆ ਜਾ ਸਕਦਾ ਹੈ, ਬਣਾਉਣ ਤੋਂ ਬਾਅਦ ਐਨੀਲਿੰਗ ਟ੍ਰੀਟਮੈਂਟ, ਅਤੇ ਸਤਹ ਦਾ ਇਲਾਜ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।

2. ਹੱਥ ਮੋਲਡਿੰਗ

1) ਮਸ਼ੀਨ: ਆਮ ਤੌਰ 'ਤੇ ਪ੍ਰੈੱਸ ਬ੍ਰੇਕ ਬੈਂਡਿੰਗ ਮਸ਼ੀਨ, ਬਣਾਉਣ ਲਈ ਹਾਈਡ੍ਰੌਲਿਕ ਪ੍ਰੈਸ, ਅਤੇ ਵੈਲਡਿੰਗ ਲਈ ਆਰਗਨ ਆਰਕ ਵੈਲਡਿੰਗ ਮਸ਼ੀਨ ਦੀ ਵਰਤੋਂ ਕਰੋ।

2) ਫਿਕਸਚਰ: ਝੁਕਣ ਵਾਲੇ ਫਿਕਸਚਰ, ਹਾਈਡ੍ਰੌਲਿਕ ਪ੍ਰੈਸ ਮੋਲਡ।

3) ਸਮੱਗਰੀ: ਕਿਉਂਕਿ ਪ੍ਰਕਿਰਿਆ ਝੁਕਣ ਨੂੰ ਅਪਣਾਉਂਦੀ ਹੈ, ਪਲੇਟ ਦੀ ਮੋਟਾਈ ਸੀਮਿਤ ਨਹੀਂ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਇੱਕ ਵਾਜਬ ਮੋਟਾਈ ਆਮ ਤੌਰ 'ਤੇ ਆਰਥਿਕਤਾ ਦੇ ਅਨੁਸਾਰ ਅਪਣਾਈ ਜਾਂਦੀ ਹੈ.

4) ਵੈਲਡਿੰਗ: ਸਮੱਗਰੀ ਦੀ ਮੋਟਾਈ ਦੇ ਅਨੁਸਾਰ, ਵੱਖ-ਵੱਖ ਵੈਲਡਿੰਗ ਕਰੰਟ ਚੁਣੇ ਜਾ ਸਕਦੇ ਹਨ, ਉਦਾਹਰਣ ਵਜੋਂ, 220A ਤੋਂ ਹੇਠਾਂ ਵੈਲਡਿੰਗ ਕਰੰਟ 1.2mm ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ।

5) ਸਤਹ ਦਾ ਇਲਾਜ: ਤਾਰ ਡਰਾਇੰਗ, ਪਾਲਿਸ਼ਿੰਗ, ਪਾਲਿਸ਼ਿੰਗ (ਆਮ ਤੌਰ 'ਤੇ ਨਿਰਵਿਘਨ).

6) ਪ੍ਰਕਿਰਿਆ: ਆਮ ਤੌਰ 'ਤੇ, ਸ਼ੀਟ ਨੂੰ ਪਹਿਲਾਂ ਝੁਕਾਇਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਬਣਾਇਆ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਫਿਰ ਸਾਈਡ ਸੀਮਜ਼ ਨੂੰ ਓਰੀਗਾਮੀ ਬਾਕਸ ਵਾਂਗ ਵੇਲਡ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਅੰਤ ਵਿੱਚ ਸਤਹ ਦਾ ਇਲਾਜ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।