ਪ੍ਰੈੱਸ ਬ੍ਰੇਕ ਪੰਚ/ਡਾਈ ਨੂੰ ਉਪਰਲੇ ਅਤੇ ਹੇਠਲੇ ਮੋਲਡਾਂ ਵਿੱਚ ਵੰਡਿਆ ਜਾਂਦਾ ਹੈ, ਜੋ ਸ਼ੀਟ ਮੈਟਲ ਸਟੈਂਪਿੰਗ ਬਣਾਉਣ ਅਤੇ ਮੋਲਡਾਂ ਨੂੰ ਵੱਖ ਕਰਨ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ। ਬਣਾਉਣ ਲਈ ਉੱਲੀ ਵਿੱਚ ਇੱਕ ਖੋਲ ਹੁੰਦਾ ਹੈ, ਅਤੇ ਵੱਖ ਕਰਨ ਲਈ ਉੱਲੀ ਵਿੱਚ ਇੱਕ ਕੱਟਣ ਵਾਲਾ ਕਿਨਾਰਾ ਹੁੰਦਾ ਹੈ। ਪ੍ਰੈਸ ਬ੍ਰੇਕ ਮਸ਼ੀਨ ਦੇ ਪੰਚ/ਡਾਈ ਦਾ ਵਰਕਪੀਸ ਦੀ ਸ਼ੁੱਧਤਾ 'ਤੇ ਬਹੁਤ ਪ੍ਰਭਾਵ ਹੈ। ਝੁਕਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਉੱਲੀ ਉਹ ਸਭ ਹੈ ਜੋ ਵਰਕਪੀਸ ਨਾਲ ਸੰਪਰਕ ਕਰਦਾ ਹੈ।

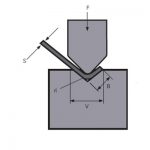

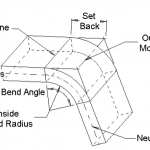

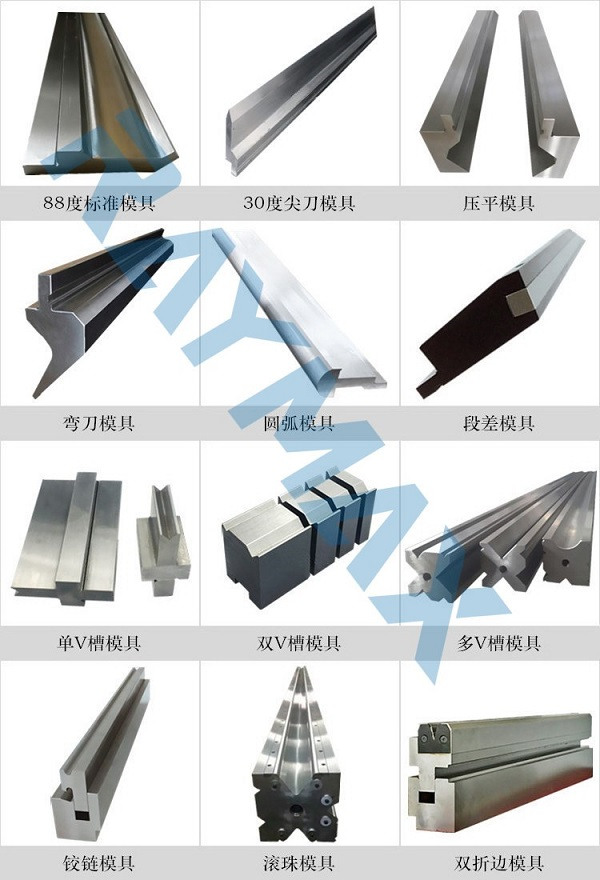

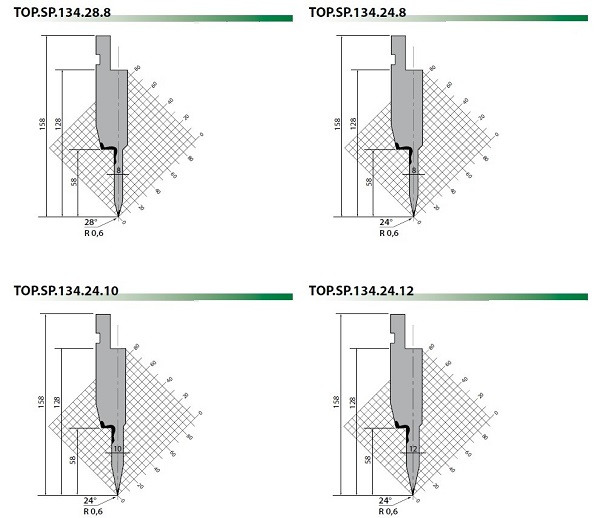

ਝੁਕਣ ਵਾਲੀ ਮਸ਼ੀਨ/ਪ੍ਰੈਸ ਬ੍ਰੇਕ ਦੀ ਪ੍ਰੈੱਸ ਬ੍ਰੇਕ ਐਲ-ਆਕਾਰ, ਆਰ-ਆਕਾਰ, ਯੂ-ਆਕਾਰ, ਜ਼ੈਡ-ਆਕਾਰ, ਆਦਿ ਹਨ। ਉੱਪਰੀ ਡਾਈ ਮੁੱਖ ਤੌਰ 'ਤੇ 90 ਡਿਗਰੀ, 88 ਡਿਗਰੀ, 45 ਡਿਗਰੀ, 30 ਡਿਗਰੀ, 20 ਡਿਗਰੀ, 15 ਡਿਗਰੀ, ਆਦਿ ਕੋਣ। ਹੇਠਲੇ ਮੋਲਡ ਵਿੱਚ ਇੱਕ 4~18V ਡਬਲ ਗਰੂਵ ਅਤੇ ਵੱਖ-ਵੱਖ ਗਰੂਵ ਚੌੜਾਈ ਵਾਲੇ ਸਿੰਗਲ ਗਰੂਵ ਹਨ, ਨਾਲ ਹੀ ਆਰ ਲੋਅਰ ਮੋਲਡ, ਐਕਿਊਟ ਐਂਗਲ ਲੋਅਰ ਮੋਲਡ, ਫਲੈਟਨਿੰਗ ਮੋਲਡ, ਆਦਿ।

ਅਤਿ-ਉੱਚ ਸ਼ੁੱਧਤਾ

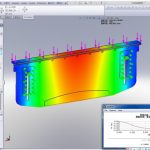

ਮੋਲਡ ਦੀ ਸ਼ੁੱਧਤਾ ਲਈ ਇਹ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਹੈ ਕਿ ਮੋੜਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਵਰਕਪੀਸ ਦੀ ਸ਼ੁੱਧਤਾ ਨੂੰ ਬਹੁਤ ਪ੍ਰਭਾਵਿਤ ਕੀਤਾ ਜਾਵੇ। ਵਰਤੋਂ ਤੋਂ ਪਹਿਲਾਂ ਮੋਲਡ ਦੇ ਪਹਿਨਣ ਦੀ ਜਾਂਚ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ। ਨਿਰੀਖਣ ਵਿਧੀ ਉਪਰਲੇ ਉੱਲੀ ਦੇ ਅਗਲੇ ਸਿਰੇ ਤੋਂ ਮੋਢੇ ਤੱਕ ਦੀ ਲੰਬਾਈ ਅਤੇ ਹੇਠਲੇ ਉੱਲੀ ਦੇ ਮੋਢੇ ਦੇ ਵਿਚਕਾਰ ਦੀ ਲੰਬਾਈ ਨੂੰ ਮਾਪਣਾ ਹੈ। ਪਰੰਪਰਾਗਤ ਮੋਲਡਾਂ ਲਈ, ਪ੍ਰਤੀ ਮੀਟਰ ਵਿੱਚ ਭਟਕਣਾ ਲਗਭਗ ±0.0083mm ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ, ਅਤੇ ਕੁੱਲ ਲੰਬਾਈ ±0.127mm ਤੋਂ ਵੱਧ ਨਹੀਂ ਹੋਣੀ ਚਾਹੀਦੀ। ਸ਼ੁੱਧਤਾ ਪੀਸਣ ਵਾਲੀ ਉੱਲੀ ਲਈ, ਪ੍ਰਤੀ ਮੀਟਰ ਸ਼ੁੱਧਤਾ ±0.0033mm ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ, ਅਤੇ ਕੁੱਲ ਸ਼ੁੱਧਤਾ ±0.0508mm ਤੋਂ ਵੱਧ ਨਹੀਂ ਹੋਣੀ ਚਾਹੀਦੀ। ਇਹ ਆਮ ਤੌਰ 'ਤੇ ਇਲੈਕਟ੍ਰੋ-ਹਾਈਡ੍ਰੌਲਿਕ ਮੋੜਨ ਵਾਲੀਆਂ ਮਸ਼ੀਨਾਂ ਜਾਂ ਟੋਰਸ਼ਨ ਸ਼ਾਫਟ ਬੈਂਡਿੰਗ ਮਸ਼ੀਨਾਂ, ਅਤੇ ਹੱਥੀਂ ਮੋੜਨ ਵਾਲੀਆਂ ਮਸ਼ੀਨਾਂ ਲਈ ਰਵਾਇਤੀ ਮੋਲਡਾਂ ਦੀ ਵਰਤੋਂ ਕਰਨ ਦੀ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ।

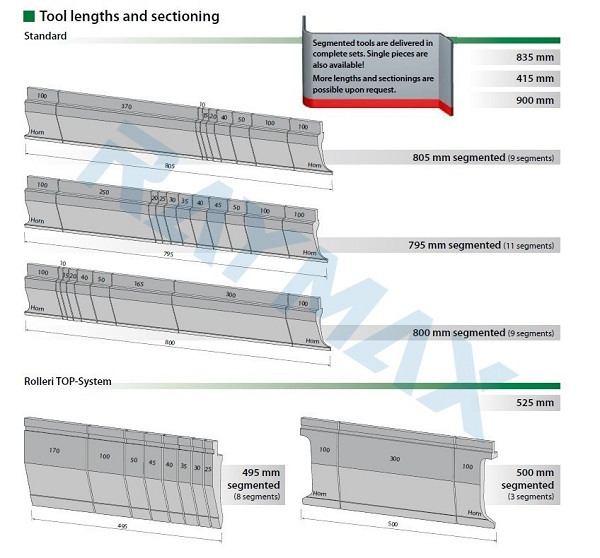

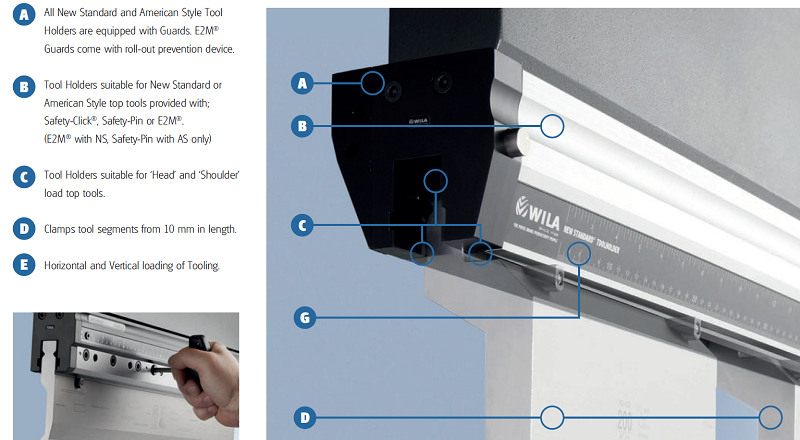

CNC ਪ੍ਰੈਸ ਬ੍ਰੇਕ ਮਸ਼ੀਨ ਦਾ ਟੂਲ ਸੈਕਸ਼ਨ ਹੇਠਾਂ ਦਿੱਤਾ ਗਿਆ ਹੈ:

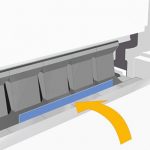

ਆਟੋਮੈਟਿਕ ਸਥਿਰ ਇੰਸਟਾਲੇਸ਼ਨ

ਉੱਪਰਲੀ ਡਾਈ ਉਦੋਂ ਸਥਾਪਿਤ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਜਦੋਂ ਸਲਾਈਡਰ ਚੋਟੀ ਦੇ ਡੈੱਡ ਸੈਂਟਰ ਵੱਲ ਵਧਦਾ ਹੈ, ਅਤੇ ਮੋਲਡ ਕਲੈਂਪਿੰਗ ਸਿਸਟਮ ਕਈ ਮੋਲਡਾਂ ਨੂੰ ਉਦੋਂ ਤੱਕ ਰੱਖ ਸਕਦਾ ਹੈ ਜਦੋਂ ਤੱਕ ਕਲੈਂਪਿੰਗ ਦਬਾਅ ਲਾਗੂ ਨਹੀਂ ਹੁੰਦਾ।

ਹਾਈਡ੍ਰੌਲਿਕ ਕਲੈਂਪਿੰਗ ਸਿਸਟਮ

ਹਾਈਡ੍ਰੌਲਿਕ ਕਲੈਂਪਿੰਗ ਸਿਸਟਮ ਸਭ ਤੋਂ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਕਲੈਂਪਿੰਗ ਵਿਧੀ ਹੈ। ਨਵੀਆਂ ਅਤੇ ਪੁਰਾਣੀਆਂ ਦੋਵੇਂ ਮਸ਼ੀਨਾਂ ਇਸ ਕਲੈਂਪਿੰਗ ਪ੍ਰਣਾਲੀ ਦੀ ਵਰਤੋਂ ਕਰ ਸਕਦੀਆਂ ਹਨ, ਸਮਾਂ ਅਤੇ ਲਾਗਤ ਦੀ ਬਚਤ ਕਰ ਸਕਦੀਆਂ ਹਨ। ਜੇਕਰ ਪੁਰਾਣੀ ਮੋੜਨ ਵਾਲੀ ਮਸ਼ੀਨ ਦੀ ਲੋਡ-ਬੇਅਰਿੰਗ ਸਤਹ ਨੂੰ ਨੁਕਸਾਨ ਪਹੁੰਚਦਾ ਹੈ, ਤਾਂ ਹਾਈਡ੍ਰੌਲਿਕ ਕਲੈਂਪਿੰਗ ਸਿਸਟਮ ਨੁਕਸਾਨ ਨੂੰ ਦੂਰ ਕਰਨ ਲਈ ਸਭ ਤੋਂ ਵਧੀਆ ਵਿਕਲਪ ਹੋਵੇਗਾ, ਜਦੋਂ ਕਿ ਕਲੈਂਪਿੰਗ ਅਤੇ ਇੰਸਟਾਲੇਸ਼ਨ ਦੀ ਕੁਸ਼ਲਤਾ ਵਿੱਚ ਵੀ ਸੁਧਾਰ ਹੋਵੇਗਾ।

ਆਟੋਮੈਟਿਕਲੀ ਜਗ੍ਹਾ ਵਿੱਚ ਨਿਚੋੜ

ਜਦੋਂ ਕਲੈਂਪਿੰਗ ਪ੍ਰੈਸ਼ਰ ਲਾਗੂ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਉੱਪਰਲਾ ਡਾਈ ਉੱਪਰ ਖਿੱਚਿਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਆਪਣੇ ਆਪ ਹੀ ਥਾਂ 'ਤੇ ਨਿਚੋੜਿਆ ਜਾਂਦਾ ਹੈ। ਇਹ ਝੁਕਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ ਉੱਲੀ ਦੇ ਹੇਠਲੇ ਹਿੱਸੇ ਵਿੱਚ ਉੱਪਰਲੇ ਉੱਲੀ ਨੂੰ ਦਬਾਉਣ ਦੀ ਜ਼ਰੂਰਤ ਨੂੰ ਖਤਮ ਕਰਦਾ ਹੈ।

ਪੰਚ/ਡਾਈ ਦੀ ਚੋਣ

ਪਹਿਲਾਂ, ਮੋੜਨ ਲਈ ਸ਼ੀਟ ਦੀ ਮੋਟਾਈ ਨਿਰਧਾਰਤ ਕਰੋ। ਉਦਾਹਰਨ ਲਈ, ਤੁਸੀਂ 0.75mm ਤੋਂ 6.30mm ਮੋਟੀਆਂ ਪਲੇਟਾਂ ਨੂੰ ਮੋੜਨਾ ਚਾਹੁੰਦੇ ਹੋ। ਫਿਰ, ਘੱਟੋ-ਘੱਟ ਲੋੜੀਂਦੇ V-ਡਾਈ ਆਕਾਰ ਦਾ ਅੰਦਾਜ਼ਾ ਲਗਾਉਣ ਲਈ ਸਭ ਤੋਂ ਪਤਲੀ ਸ਼ੀਟ ਦੀ ਮੋਟਾਈ ਨੂੰ 8 ਨਾਲ ਗੁਣਾ ਕਰੋ। ਇਸ ਉਦਾਹਰਨ ਵਿੱਚ, ਇੱਕ 0.75mm ਪਲੇਟ ਘੱਟੋ-ਘੱਟ ਲੋੜੀਂਦਾ ਉੱਲੀ ਹੈ, ਇਸਲਈ 0.75×8=6। ਤੀਜਾ, ਲੋੜੀਂਦੇ ਵੱਧ ਤੋਂ ਵੱਧ V-ਆਕਾਰ ਵਾਲੇ ਡਾਈ ਆਕਾਰ ਦਾ ਅੰਦਾਜ਼ਾ ਲਗਾਉਣ ਲਈ ਸਭ ਤੋਂ ਮੋਟੀ ਸ਼ੀਟ ਦੀ ਮੋਟਾਈ ਨੂੰ 8 ਨਾਲ ਗੁਣਾ ਕਰੋ।

8 ਗੁਣਾ ਸਿਧਾਂਤ

ਕਹਿਣ ਦਾ ਮਤਲਬ ਹੈ, V-ਆਕਾਰ ਦੇ ਉੱਲੀ ਦਾ ਉਦਘਾਟਨ ਸ਼ੀਟ ਦੀ ਮੋਟਾਈ ਤੋਂ 8 ਗੁਣਾ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ. ਸਭ ਤੋਂ ਨਜ਼ਦੀਕੀ ਉੱਲੀ ਦੀ ਚੋਣ ਕਰਨ ਲਈ ਸ਼ੀਟ ਦੀ ਮੋਟਾਈ ਨੂੰ 8 ਨਾਲ ਗੁਣਾ ਕਰੋ। ਉਦਾਹਰਨ ਲਈ, ਇੱਕ 1.5mm ਮੋਟੀ ਪਲੇਟ ਲਈ 12mm ਮੋਲਡ (1.5×8=12mm) ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਜੇਕਰ ਇਹ 3.0mm ਪਲੇਟ ਹੈ, ਤਾਂ 24.0mm ਮੋਲਡ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। (3.0×8=24.0)। ਇਹ ਅਨੁਪਾਤ ਸਭ ਤੋਂ ਵਧੀਆ ਕੋਣ ਵਿਕਲਪ ਪ੍ਰਦਾਨ ਕਰ ਸਕਦਾ ਹੈ, ਜਿਸ ਕਰਕੇ ਬਹੁਤ ਸਾਰੇ ਲੋਕ ਇਸਨੂੰ "ਸਭ ਤੋਂ ਵਧੀਆ ਵਿਕਲਪ" ਕਹਿੰਦੇ ਹਨ। ਜ਼ਿਆਦਾਤਰ ਪ੍ਰਕਾਸ਼ਿਤ ਝੁਕਣ ਵਾਲੇ ਚਾਰਟ ਵੀ ਇਸ ਫਾਰਮੂਲੇ 'ਤੇ ਕੇਂਦਰਿਤ ਹਨ।

ਮਾਡਲ ਚੋਣ ਨਿਯਮ

ਐਲ-ਆਕਾਰ ਦੇ ਵਰਕਪੀਸ ਨੂੰ ਮੋੜਨ ਲਈ ਚੋਣ ਨਿਯਮ ਇਹ ਹੈ ਕਿ ਇੱਥੇ ਕੋਈ ਨਿਯਮ ਨਹੀਂ ਹਨ, ਲਗਭਗ ਕਿਸੇ ਵੀ ਵੱਡੇ ਡਾਈ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ. ਇਸ ਲਈ ਜਦੋਂ ਵਰਕਪੀਸ ਦੇ ਸਮੂਹ ਲਈ ਉਪਰਲੇ ਮੋਲਡਾਂ ਦੀ ਚੋਣ ਕਰਦੇ ਹੋ, ਤਾਂ ਐਲ-ਆਕਾਰ ਦੇ ਵਰਕਪੀਸ ਨੂੰ ਆਖਰੀ ਮੰਨਿਆ ਜਾ ਸਕਦਾ ਹੈ, ਕਿਉਂਕਿ ਲਗਭਗ ਕੋਈ ਵੀ ਉਪਰਲਾ ਮੋਲਡ ਉਹਨਾਂ ਨੂੰ ਮੋੜ ਸਕਦਾ ਹੈ। ਇਹਨਾਂ ਐਲ-ਆਕਾਰ ਦੇ ਵਰਕਪੀਸ ਨੂੰ ਮੋੜਦੇ ਸਮੇਂ, ਉਪਰਲੇ ਮੋਲਡਾਂ ਦੀ ਵਰਤੋਂ ਕਰਨ ਦੀ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਜੋ ਹੋਰ ਵਰਕਪੀਸ ਨੂੰ ਵੀ ਮੋੜ ਸਕਦੇ ਹਨ। ਮੋਲਡ ਖਰੀਦਣ ਵੇਲੇ, ਘੱਟ ਬਿਹਤਰ. ਇਹ ਨਾ ਸਿਰਫ਼ ਉੱਲੀ ਦੀ ਲਾਗਤ ਨੂੰ ਘੱਟ ਕਰਨ ਲਈ ਹੈ, ਸਗੋਂ ਲੋੜੀਂਦੇ ਮੋਲਡ ਆਕਾਰਾਂ ਦੀ ਗਿਣਤੀ ਨੂੰ ਘਟਾਉਣ ਅਤੇ ਇੰਸਟਾਲੇਸ਼ਨ ਦੇ ਸਮੇਂ ਨੂੰ ਘਟਾਉਣ ਲਈ ਵੀ ਹੈ।

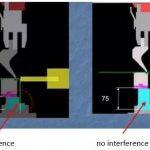

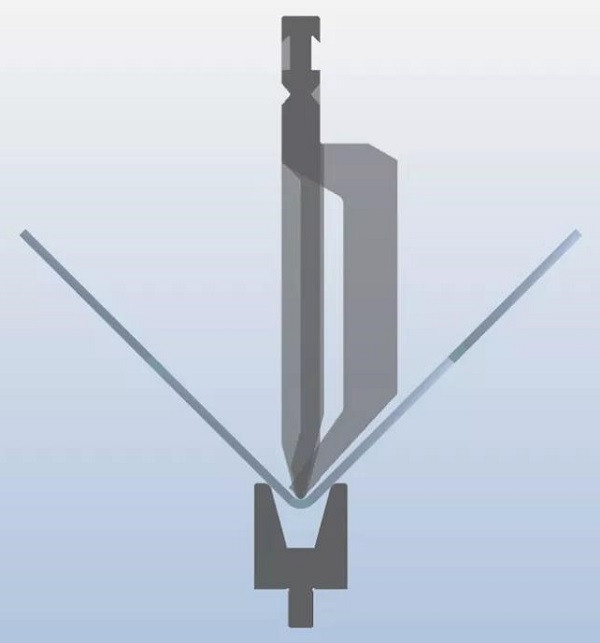

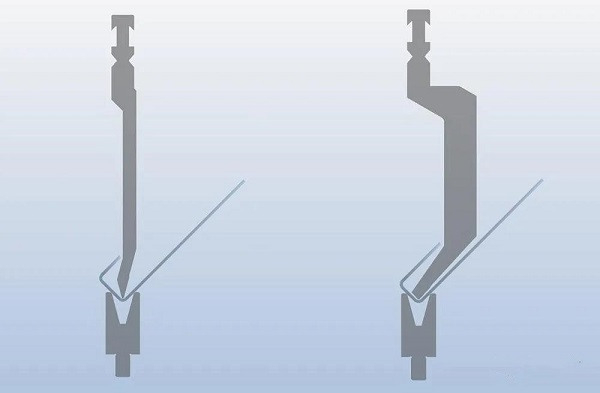

ਜਦੋਂ ਵਰਕਪੀਸ ਦਾ ਉਪਰਲਾ ਭਾਗ ਹੇਠਲੇ ਭਾਗ ਨਾਲੋਂ ਲੰਬਾ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਇੱਕ ਗੋਜ਼ਨੇਕ ਡਾਈ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਜਦੋਂ ਵਰਕਪੀਸ ਦਾ ਉਪਰਲਾ ਭਾਗ ਹੇਠਲੇ ਭਾਗ ਨਾਲੋਂ ਛੋਟਾ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਕੋਈ ਵੀ ਉਪਰਲਾ ਡਾਈ ਠੀਕ ਹੁੰਦਾ ਹੈ। ਜਦੋਂ ਵਰਕਪੀਸ ਦੇ ਉੱਪਰਲੇ ਭਾਗ ਅਤੇ ਹੇਠਲੇ ਭਾਗ ਦੀ ਲੰਬਾਈ ਇੱਕੋ ਜਿਹੀ ਹੁੰਦੀ ਹੈ, ਤਾਂ ਇੱਕ ਤੀਬਰ-ਕੋਣ ਉੱਪਰੀ ਡਾਈ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਸੰਖੇਪ ਵਿੱਚ, ਉੱਪਰੀ ਡਾਈ ਚੋਣ ਨਿਯਮ ਮੁੱਖ ਤੌਰ 'ਤੇ ਵਰਕਪੀਸ ਦੇ ਦਖਲ 'ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ, ਜਿੱਥੇ ਝੁਕਣ ਵਾਲਾ ਸਿਮੂਲੇਸ਼ਨ ਸੌਫਟਵੇਅਰ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਭੂਮਿਕਾ ਨਿਭਾ ਸਕਦਾ ਹੈ। ਜੇਕਰ ਵਰਤਿਆ ਗਿਆ ਸਿਸਟਮ ਝੁਕਣ ਦੀ ਸਥਿਤੀ ਦੀ ਨਕਲ ਨਹੀਂ ਕਰ ਸਕਦਾ ਹੈ, ਤਾਂ ਤੁਸੀਂ ਉੱਪਰਲੇ ਮੋਲਡ ਵਰਕਪੀਸ ਦੇ ਦਖਲ ਦੀ ਦਸਤੀ ਜਾਂਚ ਕਰਨ ਲਈ ਗਰਿੱਡ ਬੈਕਗ੍ਰਾਊਂਡ ਦੇ ਨਾਲ ਡਰਾਇੰਗ ਦੀ ਵਰਤੋਂ ਕਰ ਸਕਦੇ ਹੋ, ਜਿਵੇਂ ਕਿ ਹੇਠਾਂ ਚਿੱਤਰ ਵਿੱਚ ਦਿਖਾਇਆ ਗਿਆ ਹੈ।

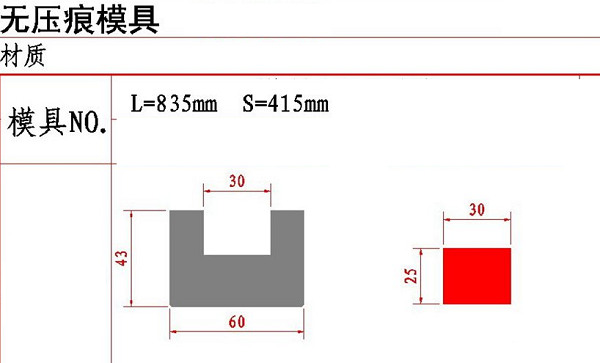

ਕੋਈ ਇੰਡੈਂਟੇਸ਼ਨ ਮੋਲਡ ਨਹੀਂ

ਲਗਭਗ ਸਾਰੇ ਆਮ V- ਆਕਾਰ ਦੇ ਮੋੜਨ ਵਾਲੀ ਮਸ਼ੀਨ ਦੇ ਮੋਲਡ ਵਰਕਪੀਸ 'ਤੇ ਕੁਝ ਨਿਸ਼ਾਨ ਛੱਡਣਗੇ, ਅਜਿਹਾ ਇਸ ਲਈ ਹੈ ਕਿਉਂਕਿ ਮੋੜਣ ਦੌਰਾਨ ਧਾਤ ਨੂੰ ਮੋਲਡ ਵਿੱਚ ਦਬਾਇਆ ਜਾਂਦਾ ਹੈ। ਜ਼ਿਆਦਾਤਰ ਮਾਮਲਿਆਂ ਵਿੱਚ, ਨਿਸ਼ਾਨ ਛੋਟੇ ਜਾਂ ਸਵੀਕਾਰਯੋਗ ਹੁੰਦੇ ਹਨ। ਦਾਇਰੇ ਨੂੰ ਵਧਾਉਣ ਨਾਲ ਅੰਕ ਘਟ ਸਕਦੇ ਹਨ। ਪਰ ਕਈ ਵਾਰ ਸਭ ਤੋਂ ਛੋਟੇ ਨਿਸ਼ਾਨ ਵੀ ਅਸਵੀਕਾਰਨਯੋਗ ਹੁੰਦੇ ਹਨ, ਜਿਵੇਂ ਕਿ ਝੁਕਣ ਤੋਂ ਪਹਿਲਾਂ ਪੇਂਟ ਕੀਤੀਆਂ ਜਾਂ ਪਾਲਿਸ਼ ਕੀਤੀਆਂ ਪਲੇਟਾਂ। ਨਾਈਲੋਨ ਇਨਸਰਟਸ ਦੀ ਵਰਤੋਂ ਇੰਡੈਂਟੇਸ਼ਨਾਂ ਨੂੰ ਖਤਮ ਕਰਨ ਲਈ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ, ਜਿਵੇਂ ਕਿ ਹੇਠਾਂ ਚਿੱਤਰ ਵਿੱਚ ਦਿਖਾਇਆ ਗਿਆ ਹੈ। ਨਿਰਮਿਤ ਹਵਾਈ ਜਹਾਜ਼ਾਂ ਜਾਂ ਏਰੋਸਪੇਸ ਪੁਰਜ਼ਿਆਂ ਲਈ ਇੰਡੈਂਟੇਸ਼ਨ-ਮੁਕਤ ਮੋੜ ਵਿਸ਼ੇਸ਼ ਤੌਰ 'ਤੇ ਮਹੱਤਵਪੂਰਨ ਹੈ ਕਿਉਂਕਿ ਨਿਰੀਖਕਾਂ ਲਈ ਨੰਗੀ ਅੱਖ ਨਾਲ ਕਿਸੇ ਹਿੱਸੇ ਦਾ ਮੁਆਇਨਾ ਕਰਨਾ ਅਤੇ ਖੁਰਚਿਆਂ ਅਤੇ ਚੀਰ ਨੂੰ ਵੱਖ ਕਰਨਾ ਮੁਸ਼ਕਲ ਹੁੰਦਾ ਹੈ।