ਪ੍ਰੈਸ ਬ੍ਰੇਕ ਮੋੜਨ ਵਾਲੀ ਮਸ਼ੀਨ ਮੁੱਖ ਤੌਰ 'ਤੇ ਪਲੇਟ ਦੀ ਸਿੱਧੀ ਲਾਈਨ ਮੋੜਦੀ ਹੈ। ਸਧਾਰਣ ਮੋਲਡਾਂ ਅਤੇ ਪ੍ਰਕਿਰਿਆ ਉਪਕਰਣਾਂ ਦੀ ਵਰਤੋਂ ਕਰਕੇ, ਧਾਤ ਦੀ ਸ਼ੀਟ ਨੂੰ ਇੱਕ ਖਾਸ ਜਿਓਮੈਟ੍ਰਿਕ ਆਕਾਰ ਵਿੱਚ ਦਬਾਇਆ ਜਾ ਸਕਦਾ ਹੈ, ਅਤੇ ਇਸਨੂੰ ਖਿੱਚਣ, ਪੰਚਿੰਗ, ਪੰਚਿੰਗ, ਅਤੇ ਕੋਰੂਗੇਸ਼ਨ ਦਬਾ ਕੇ ਵੀ ਪ੍ਰਕਿਰਿਆ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ। ਅਸਲ ਉਤਪਾਦਨ ਵਿੱਚ, ਸੀਐਨਸੀ ਪ੍ਰੈਸ ਬ੍ਰੇਕ ਮਸ਼ੀਨ ਮੁੱਖ ਤੌਰ 'ਤੇ ਧਾਤ ਦੇ ਬਕਸੇ, ਬਾਕਸ ਸ਼ੈੱਲ, ਯੂ-ਆਕਾਰ ਦੇ ਬੀਮ, ਅਤੇ ਆਇਤਾਕਾਰ ਦੇ ਵੱਖ ਵੱਖ ਜਿਓਮੈਟ੍ਰਿਕ ਆਕਾਰਾਂ ਦੇ ਝੁਕਣ ਲਈ ਵਰਤੀ ਜਾਂਦੀ ਹੈ। ਇਸਦੀ ਪ੍ਰੋਸੈਸਿੰਗ ਵਿੱਚ ਉੱਚ ਝੁਕਣ ਦੀ ਸਿੱਧੀ, ਦੰਦਾਂ ਦੇ ਨਿਸ਼ਾਨ ਨਹੀਂ, ਕੋਈ ਛਿੱਲਣਾ, ਕੋਈ ਝੁਰੜੀਆਂ ਆਦਿ ਦੇ ਫਾਇਦੇ ਹਨ।

ਸੀਐਨਸੀ ਮੋੜਨ ਵਾਲੀ ਮਸ਼ੀਨ ਨਿਰਮਾਣ ਤਕਨਾਲੋਜੀ ਦੇ ਨਿਰੰਤਰ ਵਿਕਾਸ ਦੇ ਨਾਲ, ਇਸਦੇ ਫਾਇਦੇ ਜਿਵੇਂ ਕਿ ਉੱਚ ਸਥਿਤੀ ਦੀ ਸ਼ੁੱਧਤਾ, ਸਹੂਲਤ, ਜ਼ੀਰੋ-ਐਕਟੀਵਿਟੀ ਡਿਸਟਰਬੈਂਸ ਮੁਆਵਜ਼ਾ, ਅਤੇ ਪ੍ਰੋਸੈਸਡ ਉਤਪਾਦਾਂ ਦੀ ਚੰਗੀ ਇਕਸਾਰਤਾ ਸ਼ੀਟ ਮੈਟਲ ਨਿਰਮਾਣ ਕੰਪਨੀਆਂ ਦੀ ਬਹੁਗਿਣਤੀ ਦੁਆਰਾ ਵਧਦੀ ਪਸੰਦ ਬਣ ਗਈ ਹੈ। ਹਾਲਾਂਕਿ, ਸੀਮਤ ਇੱਛਾਵਾਂ ਦੇ ਨਾਲ, ਝੁਕਣ ਵਾਲੀ ਮਸ਼ੀਨ ਦੀ ਬਿਹਤਰ ਵਰਤੋਂ ਕਿਵੇਂ ਕੀਤੀ ਜਾਵੇ ਅਤੇ ਇਸਦੇ ਕਾਰਜਾਂ ਅਤੇ ਫਾਇਦਿਆਂ ਨੂੰ ਪੂਰਾ ਖੇਡ ਕਿਵੇਂ ਦਿੱਤਾ ਜਾਵੇ, ਇੱਕ ਸਮੱਸਿਆ ਬਣ ਗਈ ਹੈ ਜਿਸਨੂੰ CNC ਪ੍ਰੈਸ ਬ੍ਰੇਕ ਬੈਂਡਿੰਗ ਮਸ਼ੀਨ ਦੀ ਵਰਤੋਂ ਕਰਨ ਵਾਲੇ ਨਿਰਮਾਤਾਵਾਂ ਨੂੰ ਧਿਆਨ ਦੇਣਾ ਚਾਹੀਦਾ ਹੈ ਅਤੇ ਤੁਰੰਤ ਹੱਲ ਕਰਨ ਦੀ ਜ਼ਰੂਰਤ ਹੈ। ਲੰਬੇ ਸਮੇਂ ਦੀ ਨਿਰਮਾਣ ਅਤੇ ਵਰਤੋਂ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਝੋਂਗਰੂਈ ਨੇ ਸਹਾਇਕ ਟੂਲਿੰਗ, ਮੌਜੂਦਾ ਮੋਲਡਾਂ ਦੇ ਪਰਿਵਰਤਨ, ਅਤੇ ਸਾਈਟ ਦੀ ਲਚਕਦਾਰ ਵਰਤੋਂ ਦੇ ਨਾਲ ਜੋੜਨ ਦੁਆਰਾ ਝੁਕਣ ਵਾਲੀ ਮਸ਼ੀਨ ਦੇ ਕਾਰਜਾਂ ਅਤੇ ਸੰਚਿਤ ਅਨੁਭਵ ਨੂੰ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਫੈਲਾਇਆ ਹੈ। ਇਹ ਲੇਖ Zhongrui ਦੀ CNC ਪ੍ਰੈਸ ਬ੍ਰੇਕ ਮਸ਼ੀਨ DA66T ਨੂੰ ਇੱਕ ਉਦਾਹਰਨ ਵਜੋਂ ਲੈਂਦਾ ਹੈ ਅਤੇ ਵਿਸਤਾਰ ਵਿੱਚ ਵਰਤੋਂ ਵਿੱਚ ਹੁਨਰਾਂ ਨੂੰ ਪੇਸ਼ ਕਰਦਾ ਹੈ।

ਸਹਾਇਕ ਟੂਲਿੰਗ ਸ਼ਾਮਲ ਕਰੋ

ਜੇਕਰ ਤੁਸੀਂ ਪ੍ਰੈੱਸ ਬ੍ਰੇਕ ਮਸ਼ੀਨ ਟੂਲ ਨੂੰ ਲਚਕਦਾਰ ਅਤੇ ਵਰਤੋਂ ਵਿੱਚ ਆਸਾਨ ਬਣਾਉਣਾ ਚਾਹੁੰਦੇ ਹੋ, ਤਾਂ ਸਹਾਇਕ ਟੂਲਿੰਗ ਜੋੜਨਾ ਜ਼ਰੂਰੀ ਹੈ। ਸਹਾਇਕ ਟੂਲਿੰਗ ਦਾ ਵਾਧਾ ਨਾ ਸਿਰਫ ਸੀਐਨਸੀ ਮੋੜਨ ਵਾਲੀ ਮਸ਼ੀਨ ਟੂਲ ਦੀ ਪ੍ਰੋਸੈਸਿੰਗ ਰੇਂਜ ਦਾ ਵਿਸਥਾਰ ਕਰ ਸਕਦਾ ਹੈ ਬਲਕਿ ਪ੍ਰੋਸੈਸਿੰਗ ਕੁਸ਼ਲਤਾ ਵਿੱਚ ਵੀ ਸੁਧਾਰ ਕਰ ਸਕਦਾ ਹੈ।

1) ਪਰਿਵਰਤਨ ਪਲੇਟ (ਤੇਜ਼ ਮੋਲਡ ਲਈ ਸਹਾਇਕ ਮੱਧ ਪਲੇਟ)

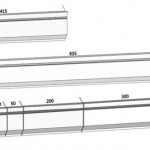

ਮੋੜਨ ਵਾਲੀ ਮਸ਼ੀਨ ਦੀ ਖੁੱਲਣ ਦੀ ਉਚਾਈ ਉਪਰਲੇ ਅਤੇ ਹੇਠਲੇ ਵਰਕਟੇਬਲਾਂ ਵਿਚਕਾਰ ਦੂਰੀ ਨੂੰ ਦਰਸਾਉਂਦੀ ਹੈ। ਕਿਉਂਕਿ ਸੀਐਨਸੀ ਮੋੜਨ ਵਾਲੀ ਮਸ਼ੀਨ DA66T ਦੀ ਇੱਕ ਵੱਡੀ ਖੁੱਲਣ ਦੀ ਉਚਾਈ ਹੈ, ਪ੍ਰੋਸੈਸਿੰਗ ਰੇਂਜ ਨੂੰ ਵਧਾਉਣ ਲਈ ਇੱਕ ਵੱਡੇ ਓਪਨਿੰਗ ਦੀ ਵਰਤੋਂ ਕਰਨ 'ਤੇ ਵਿਚਾਰ ਕਰੋ। ਜਿਵੇਂ ਕਿ ਚਿੱਤਰ 1 ਵਿੱਚ ਦਿਖਾਇਆ ਗਿਆ ਹੈ, ਅਸਲੀ ਪਰਿਵਰਤਨ ਪਲੇਟ ਵਿੱਚ ਇੱਕ ਹੋਰ ਪਰਿਵਰਤਨ ਪਲੇਟ ਜੋੜਨ ਨਾਲ ਹਿੱਸੇ ਦੀ ਸਾਈਡ ਮੋੜਨ ਦੀ ਉਚਾਈ (85 ਮਿਲੀਮੀਟਰ ਤੱਕ) ਵਧ ਸਕਦੀ ਹੈ, ਤਾਂ ਜੋ ਉੱਚੇ ਪਾਸੇ ਦੇ ਝੁਕਣ ਵਾਲੇ ਕਿਨਾਰਿਆਂ ਨਾਲ ਡੂੰਘੀ ਪ੍ਰਕਿਰਿਆ ਕੀਤੀ ਜਾ ਸਕੇ। ਸਵੈ-ਬਣਾਇਆ ਪਰਿਵਰਤਨ ਬੋਰਡ ਤੁਹਾਡੇ ਆਪਣੇ ਸਾਂਝੇ ਹਿੱਸਿਆਂ ਦੇ ਅਨੁਸਾਰ ਪਰਿਵਰਤਨ ਬੋਰਡ ਦੀ ਚੌੜਾਈ ਨੂੰ ਅਨੁਕੂਲਿਤ ਕਰ ਸਕਦਾ ਹੈ, ਅਤੇ ਇਹ ਦੋਵੇਂ ਪਾਸੇ ਉੱਚੇ ਝੁਕਣ ਵਾਲੇ ਕਿਨਾਰਿਆਂ ਦੇ ਨਾਲ ਛੋਟੇ ਚੌੜਾਈ ਵਾਲੇ ਹਿੱਸਿਆਂ ਦੀ ਪ੍ਰਕਿਰਿਆ ਲਈ ਸਭ ਤੋਂ ਢੁਕਵਾਂ ਹੈ।

2) ਫਰੰਟ ਪੈਨਲ ਦਾ ਕੋਨਾ

ਜਿਵੇਂ ਕਿ ਚਿੱਤਰ 2 ਵਿੱਚ ਦਿਖਾਇਆ ਗਿਆ ਹੈ, ਮਸ਼ੀਨ ਦਾ ਅਗਲਾ ਹਿੱਸਾ ਇੱਕ ਕੋਨੇ ਨਾਲ ਲੈਸ ਹੈ, ਜੋ ਕਿ ਛੋਟੇ ਹਿੱਸੇ ਰੱਖ ਸਕਦਾ ਹੈ ਅਤੇ ਪੁਰਜ਼ੇ ਲੈਣ ਦਾ ਸਮਾਂ ਘਟਾ ਸਕਦਾ ਹੈ। ਉਸੇ ਸਮੇਂ, ਛੋਟੇ ਵਰਕਪੀਸ ਦੀ ਪ੍ਰਕਿਰਿਆ ਅਤੇ ਸੰਗ੍ਰਹਿ ਦੀ ਸਹੂਲਤ ਲਈ ਇੱਕ ਛੋਟੀ ਵਰਕਟੇਬਲ ਸਥਾਪਤ ਕੀਤੀ ਗਈ ਹੈ।

ਉੱਲੀ ਦੀ ਪੂਰੀ ਵਰਤੋਂ ਕਰੋ

ਸੀਐਨਸੀ ਪ੍ਰੈਸ ਬ੍ਰੇਕ ਬੈਂਡਿੰਗ ਮਸ਼ੀਨ ਦੀ ਵਰਤੋਂ ਮੁੱਖ ਤੌਰ 'ਤੇ ਉਪਰਲੇ ਅਤੇ ਹੇਠਲੇ ਮੋਲਡਾਂ 'ਤੇ ਨਿਰਭਰ ਕਰਦੀ ਹੈ। ਜੇ ਮੋਲਡਾਂ ਦੀ ਗਿਣਤੀ ਛੋਟੀ ਹੈ ਅਤੇ ਐਪਲੀਕੇਸ਼ਨ ਲਚਕਦਾਰ ਨਹੀਂ ਹੈ, ਤਾਂ ਮਸ਼ੀਨ ਟੂਲ ਦੀ ਪ੍ਰੋਸੈਸਿੰਗ ਰੇਂਜ ਬਹੁਤ ਸੀਮਤ ਹੋ ਜਾਵੇਗੀ। ਇਸਲਈ, ਨਿਸ਼ਚਿਤ ਸਥਿਤੀਆਂ ਦੇ ਤਹਿਤ, ਅਨੁਕੂਲ ਸੁਮੇਲ ਅਤੇ ਅੰਸ਼ਕ ਪਰਿਵਰਤਨ ਦੁਆਰਾ ਮੌਜੂਦਾ ਮੋਲਡ ਦੇ ਕਾਰਜ ਨੂੰ ਕਿਵੇਂ ਵੱਧ ਤੋਂ ਵੱਧ ਕਰਨਾ ਹੈ ਇੱਕ ਸਮੱਸਿਆ ਹੈ ਜਿਸ ਬਾਰੇ ਹਰੇਕ ਮਸ਼ੀਨ ਟੂਲ ਉਪਭੋਗਤਾ ਨੂੰ ਸੋਚਣਾ ਚਾਹੀਦਾ ਹੈ। ਹੇਠਾਂ ਦਿੱਤਾ ਵਿਸਥਾਰ ਫੰਕਸ਼ਨ ਹੈ ਜੋ ਅਸੀਂ CNC ਝੁਕਣ ਵਾਲੀ ਮਸ਼ੀਨ ਦੀ ਜਾਣ-ਪਛਾਣ ਦੇ ਉੱਲੀ ਨੂੰ ਬਦਲ ਕੇ ਵਰਤੋਂ ਵਿੱਚ ਵਰਤਦੇ ਹਾਂ.

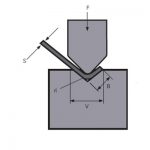

1) ਅੱਪਰ ਡਾਈ ਗ੍ਰਾਈਡਿੰਗ ਟਿਪ ਆਰ

ਜਦੋਂ ਉਪਰਲੇ ਡਾਈ ਨੂੰ ਲੰਬੇ ਸਮੇਂ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਇਸਦੀ ਟਿਪ ਵੀਅਰ ਅਨਿਯਮਿਤ ਰੂਪ ਵਿੱਚ ਬਦਲ ਜਾਂਦੀ ਹੈ। ਉੱਲੀ ਦੀ ਉਚਾਈ ਬਦਲਦੀ ਹੈ ਅਤੇ ਝੁਕਣ ਦੀ ਸ਼ੁੱਧਤਾ ਦੀ ਗਰੰਟੀ ਨਹੀਂ ਦਿੱਤੀ ਜਾ ਸਕਦੀ। ਪੀਸਣ ਦੁਆਰਾ, ਟਿਪ R ਨੂੰ ਠੀਕ ਕਰਕੇ, ਅਤੇ ਇੱਕ ਵੱਡੇ V-ਆਕਾਰ ਦੇ ਨਾਲੀ ਨਾਲ ਮੇਲ ਕੇ, ਮੋਟੀਆਂ ਪਲੇਟਾਂ ਨੂੰ ਫੋਲਡ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ। ਇਹ ਉੱਲੀ ਦੀ ਸੇਵਾ ਜੀਵਨ ਨੂੰ ਲੰਮਾ ਕਰਦਾ ਹੈ.

2) ਲੈਵਲਿੰਗ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਸਕ੍ਰੈਪ ਮੋਲਡਾਂ ਨੂੰ ਬਦਲੋ

ਕੰਪੋਜ਼ਿਟ ਮੋੜਨ ਵਾਲੀ ਡਾਈ ਦੀ ਅਣਹੋਂਦ ਵਿੱਚ, ਡੈੱਡ ਕਿਨਾਰੇ ਨੂੰ ਕਿਵੇਂ ਦਬਾਇਆ ਜਾਵੇ ਇਸਦੀ ਸਮੱਸਿਆ ਨੂੰ ਹੱਲ ਕਰਨਾ ਇੱਕ ਉਦਾਹਰਨ ਹੈ। ਮਰੇ ਹੋਏ ਕਿਨਾਰੇ ਇੱਕ ਝੁਕੀ ਹੋਈ ਸ਼ਕਲ ਹੈ ਜਿਸ ਵਿੱਚ ਦੋ ਪਰਤਾਂ ਇੱਕ ਦੂਜੇ ਨੂੰ ਓਵਰਲੈਪ ਕਰਦੀਆਂ ਹਨ, ਅਤੇ ਆਮ ਤੌਰ 'ਤੇ ਮਜ਼ਬੂਤੀ ਲਈ ਵਰਤੀ ਜਾਂਦੀ ਹੈ। ਆਮ ਤੌਰ 'ਤੇ, 2 ਮਿਲੀਮੀਟਰ ਤੋਂ ਵੱਧ ਦੇ ਬੋਰਡ ਵਿੱਚ ਲਗਭਗ ਕੋਈ ਪ੍ਰੈੱਸ ਡੈੱਡ ਕਿਨਾਰੇ ਨਹੀਂ ਹੁੰਦੇ ਹਨ। ਮਰੇ ਹੋਏ ਕਿਨਾਰੇ ਨੂੰ ਦਬਾਉਣ ਲਈ ਇੱਕ ਮਿਸ਼ਰਤ ਝੁਕਣ ਵਾਲੇ ਡਾਈ ਦੁਆਰਾ ਬਣਾਏ ਜਾਣ ਦੀ ਜ਼ਰੂਰਤ ਹੈ, ਅਤੇ ਇਸਨੂੰ ਬਣਨ ਲਈ ਦੋ ਤੋਂ ਵੱਧ ਪ੍ਰਕਿਰਿਆਵਾਂ ਵਿੱਚ ਵੰਡਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

ਆਮ ਤੌਰ 'ਤੇ ਵਰਤਿਆ ਜਾਣ ਵਾਲਾ ਤਰੀਕਾ ਕੰਪਾਊਂਡ ਬੈਂਡਿੰਗ ਡਾਈ ਦੀ ਵਰਤੋਂ ਕਰਨਾ ਹੈ, ਜਿਵੇਂ ਕਿ ਚਿੱਤਰ 3 ਵਿੱਚ ਦਿਖਾਇਆ ਗਿਆ ਹੈ। ਪਹਿਲੇ ਪੜਾਅ ਵਿੱਚ, ਸਮੱਗਰੀ ਨੂੰ 30° ਤੱਕ ਫੋਲਡ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਦੂਜੇ ਪੜਾਅ ਵਿੱਚ, 30° ਮੋੜ ਵਾਲੇ ਕੋਣ ਨੂੰ ਅੱਗੇ ਦੇ ਸਿਰੇ 'ਤੇ ਰੱਖਿਆ ਜਾਂਦਾ ਹੈ। ਮਿਸ਼ਰਿਤ ਉੱਲੀ, ਅਤੇ ਸਮੱਗਰੀ ਨੂੰ ਇੱਕ ਮਰੇ ਹੋਏ ਕਿਨਾਰੇ ਵਿੱਚ ਜੋੜਿਆ ਜਾਂਦਾ ਹੈ। ਪਰ ਸਾਡੇ ਕੋਲ ਕੰਪੋਜ਼ਿਟ ਬੈਂਡਿੰਗ ਡਾਈ ਨਹੀਂ ਹੈ, ਸਿਰਫ 30° ਤੀਬਰ ਕੋਣ ਝੁਕਣ ਵਾਲੀ ਡਾਈ ਹੈ। ਮੌਜੂਦਾ ਮੋਲਡ ਦੇ ਨਾਲ ਕੰਪੋਜ਼ਿਟ ਮੋੜਨ ਵਾਲੇ ਡਾਈ ਦੇ ਪਹਿਲੇ ਪੜਾਅ ਨੂੰ ਪੂਰਾ ਕਰੋ, ਅਤੇ ਦੂਜਾ ਕਦਮ ਸਿਰਫ ਕੋਈ ਹੋਰ ਤਰੀਕਾ ਲੱਭ ਸਕਦਾ ਹੈ। ਦੂਜੇ ਪੜਾਅ ਵਿੱਚ, ਉਪਰਲੇ ਅਤੇ ਹੇਠਲੇ ਮੋਲਡ ਦੋਵੇਂ ਸਮਤਲ ਹੁੰਦੇ ਹਨ। ਵਿਸ਼ਲੇਸ਼ਣ ਤੋਂ ਬਾਅਦ, ਮੌਜੂਦਾ ਡਬਲ ਵੀ-ਗਰੂਵ ਹੇਠਲੇ ਉੱਲੀ ਦੇ ਵਿਚਕਾਰਲੇ ਹਿੱਸੇ ਨੂੰ ਜਹਾਜ਼ ਦੇ ਹਿੱਸੇ ਵਜੋਂ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ, ਅਤੇ ਉਪਰਲਾ ਉੱਲੀ ਇੱਕ ਜਹਾਜ਼ ਦੀ ਤਲਾਸ਼ ਕਰ ਰਿਹਾ ਹੈ। ਮੌਜੂਦਾ ਸਕ੍ਰੈਪਡ ਉਪਰਲੇ ਮੋਲਡ ਨੂੰ ਬਾਹਰ ਕੱਢੋ ਅਤੇ ਚਾਕੂ ਦੇ ਕਿਨਾਰੇ ਨੂੰ ਇੱਕ ਸਮਤਲ ਸ਼ੈਲੀ ਵਿੱਚ ਪੀਸ ਲਓ, ਇਸ ਤਰ੍ਹਾਂ ਡੈੱਡ ਕਿਨਾਰੇ ਨੂੰ ਦਬਾਉਣ ਦੀ ਸਮੱਸਿਆ ਦਾ ਹੱਲ ਹੋ ਜਾਵੇਗਾ।

ਸੋਧੇ ਹੋਏ ਮੋਲਡਾਂ ਦੇ ਇਸ ਸੈੱਟ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਵੀ ਚਪਟਾ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ। ਅਸਲ ਪ੍ਰੋਸੈਸਿੰਗ ਵਿੱਚ, ਮਸ਼ੀਨ ਟੂਲ ਓਪਰੇਟਰ ਕਈ ਵਾਰ ਗਲਤੀਆਂ ਕਰਦੇ ਹਨ, ਜਿਸ ਵਿੱਚ ਝੁਕਣ ਵਾਲੇ ਕਿਨਾਰਿਆਂ ਜਾਂ ਮੋੜਨ ਵਾਲੇ ਮਾਪ ਸ਼ਾਮਲ ਹਨ ਜੋ ਬਰਾਬਰ ਨਹੀਂ ਹਨ। ਅਜਿਹੇ ਕੇਸ ਵਿੱਚ ਜਿੱਥੇ ਹਿੱਸੇ ਦੀ ਸਤਹ ਦੀਆਂ ਲੋੜਾਂ ਉੱਚੀਆਂ ਨਹੀਂ ਹਨ, ਹਿੱਸੇ ਨੂੰ ਸਕ੍ਰੈਪ ਕਰਨਾ ਤਰਸਯੋਗ ਹੈ, ਸਿਰਫ ਝੁਕਣ ਵਾਲੇ ਕਿਨਾਰੇ ਨੂੰ ਸਮਤਲ ਕਰਨ ਲਈ। ਨਾਕਆਊਟ ਬਹੁਤ ਮਿਹਨਤੀ ਹੈ, ਪਰ ਉਪਰੋਕਤ ਮੋਲਡ ਮਿਸ਼ਰਨ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਇਸਨੂੰ ਆਸਾਨੀ ਨਾਲ ਪੱਧਰ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ। ਭਾਗਾਂ ਨੂੰ ਆਸਾਨੀ ਨਾਲ ਉੱਪਰਲੇ ਅਤੇ ਹੇਠਲੇ ਮੋਲਡਾਂ ਵਿੱਚ ਹੱਥ ਨਾਲ ਦਬਾਇਆ ਜਾ ਸਕਦਾ ਹੈ, ਅਤੇ ਫਿਰ ਭਾਗਾਂ ਨੂੰ ਸੀਐਨਸੀ ਮੋੜਨ ਵਾਲੀ ਮਸ਼ੀਨ ਦੁਆਰਾ ਸਮਤਲ ਕੀਤਾ ਜਾਂਦਾ ਹੈ.

ਓਪਰੇਸ਼ਨ ਦੌਰਾਨ ਹੁਨਰ

1) ਝੁਕਣ ਵਾਲੀ ਮੌਤ ਅਤੇ ਪ੍ਰੋਸੈਸਿੰਗ ਸਮੱਗਰੀ ਦੀ ਪਲੇਸਮੈਂਟ

ਯੋਜਨਾ ਦਾ ਪ੍ਰਬੰਧ ਕਰਦੇ ਸਮੇਂ, ਹੇਠਾਂ ਦਿੱਤੇ ਕਾਰਕਾਂ ਨੂੰ ਵਿਚਾਰਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ:

a ਇੱਕੋ ਮੋਟਾਈ ਦੀਆਂ ਸਮੱਗਰੀਆਂ ਨੂੰ ਇਕੱਠੇ ਵਿਵਸਥਿਤ ਕਰੋ;

ਬੀ. ਇੱਕੋ ਮਾਡਲ ਦੇ ਮੋਲਡਾਂ ਨੂੰ ਇਕੱਠੇ ਵਿਵਸਥਿਤ ਕਰੋ;

c. ਸਮਾਨ ਆਕਾਰ ਦੇ ਮੋਲਡ ਇਕੱਠੇ ਵਿਵਸਥਿਤ ਕੀਤੇ ਗਏ ਹਨ.

ਇਹ ਮੋਲਡ ਬਦਲਣ ਦੇ ਸਮੇਂ ਅਤੇ ਬਾਰੰਬਾਰਤਾ ਨੂੰ ਘਟਾ ਸਕਦਾ ਹੈ।

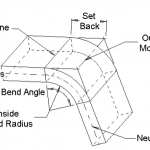

2) ਤੰਗ ਅਤੇ ਛੋਟੇ ਹਿੱਸਿਆਂ ਦੀ ਸੱਜੇ-ਕੋਣ ਸਥਿਤੀ

ਜਦੋਂ ਝੁਕਣ ਵਾਲਾ ਹਿੱਸਾ ਤੰਗ ਅਤੇ ਲੰਬਾ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਇਸਦਾ ਪਤਾ ਲਗਾਉਣਾ ਆਸਾਨ ਨਹੀਂ ਹੁੰਦਾ। ਪ੍ਰੋਸੈਸਿੰਗ ਦੇ ਦੌਰਾਨ, ਇਹ ਅਕਸਰ ਹੁੰਦਾ ਹੈ ਕਿ ਫੈਸਲੇ ਤੋਂ ਬਾਅਦ ਦੀ ਸਥਿਤੀ, ਅਤੇ ਝੁਕਿਆ ਹਿੱਸਾ ਝੁਕਣਾ ਆਸਾਨ ਹੁੰਦਾ ਹੈ. ਇਸ ਲਈ, ਚਿੱਤਰ 4 ਵਿੱਚ ਵਰਤੀ ਗਈ ਵਿਧੀ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹੋਏ, ਇੱਕ ਸਹੀ ਕੋਣ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਉੱਲੀ ਨੂੰ ਹੇਠਲੇ ਉੱਲੀ ਵਿੱਚ ਚਿਪਕਾਇਆ ਜਾਂਦਾ ਹੈ। ਇਸ ਤਰ੍ਹਾਂ ਝੁਕਣ ਵੇਲੇ, ਹਿੱਸਾ ਝੁਕਣਾ ਆਸਾਨ ਨਹੀਂ ਹੁੰਦਾ.

3) ਤਿਕੋਣੀ ਹਿੱਸਿਆਂ ਦਾ ਝੁਕਣਾ

ਜਦੋਂ ਝੁਕਣ ਵਾਲੇ ਹਿੱਸੇ ਝੁਕਦੇ ਹਨ, ਤਿੱਖੇ ਕੋਣ ਵਾਲੇ ਹਿੱਸੇ ਪਿਛਲੇ ਨਿਯਮ ਦੇ ਨੇੜੇ ਹੋਣੇ ਆਸਾਨ ਨਹੀਂ ਹੁੰਦੇ ਹਨ। ਆਮ ਤੌਰ 'ਤੇ, ਜਦੋਂ ਸਭ ਤੋਂ ਛੋਟਾ ਆਯਾਮ L ≤10 ਮਿਲੀਮੀਟਰ ਤੁਰੰਤ ਪਿੱਛੇ ਦਾ ਨਿਯਮ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਸਥਿਤੀ ਉਪਕਰਣ ਨੂੰ ਮੰਨਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਅਸਲ ਕੰਮ ਵਿੱਚ, ਡਿਜ਼ਾਈਨ ਅਤੇ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਨਜ਼ਰਅੰਦਾਜ਼ ਕਰਨਾ ਆਸਾਨ ਹੁੰਦਾ ਹੈ, ਅਤੇ ਅਜਿਹੀਆਂ ਸਮੱਸਿਆਵਾਂ ਅਕਸਰ ਹੁੰਦੀਆਂ ਹਨ. ਪ੍ਰੋਸੈਸਿੰਗ ਕਰਦੇ ਸਮੇਂ, ਹਿੱਸੇ ਦੇ ਆਕਾਰ ਦੇ ਅਨੁਸਾਰ, ਇਹ ਨਿਰਧਾਰਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਕਿ ਇੱਕ ਸਿੰਗਲ ਟੁਕੜਾ ਝੁਕਣ ਵਾਲੇ ਡਾਈ ਨਾਲ ਇਕਸਾਰ ਹੈ ਅਤੇ ਡਬਲ ਟੁਕੜਾ ਬੈਕਿੰਗ ਨਾਲ ਇਕਸਾਰ ਹੈ।

4) ਪਤਲੀ ਪਲੇਟ ਆਰ ਸ਼ਾਮਲ ਕਰੋ

ਗਾਹਕਾਂ ਦੀਆਂ ਵੱਖੋ ਵੱਖਰੀਆਂ ਲੋੜਾਂ ਦੇ ਕਾਰਨ, ਝੁਕਣ ਵਾਲੇ ਕਿਨਾਰੇ 'ਤੇ ਲੋੜੀਂਦਾ ਆਰ ਮੁੱਲ ਵੀ ਵੱਖਰਾ ਹੈ। ਪ੍ਰੋਸੈਸਿੰਗ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਉਹਨਾਂ ਹਿੱਸਿਆਂ ਲਈ ਜਿਨ੍ਹਾਂ ਨੂੰ ਉੱਚ ਅਯਾਮੀ ਸ਼ੁੱਧਤਾ ਦੀ ਲੋੜ ਨਹੀਂ ਹੁੰਦੀ, R ਮੁੱਲ ਨੂੰ ਵਧਾਉਣ ਲਈ ਇੱਕ ਬੈਕਿੰਗ ਪਲੇਟ ਦੀ ਵਰਤੋਂ ਕਰੋ ਤਾਂ ਜੋ ਲੋੜੀਂਦਾ R ਮੁੱਲ ਮੋੜਨ ਤੋਂ ਬਾਅਦ ਪ੍ਰਾਪਤ ਕੀਤਾ ਜਾ ਸਕੇ। ਡਿਜ਼ਾਇਨ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਦੇ ਅਨੁਸਾਰ, R ਪਲੇਟ ਦੀ ਮੋਟਾਈ ਨੂੰ ਚੁਣਨ ਅਤੇ ਇਸਨੂੰ ਚਿੱਤਰ 5 ਵਿੱਚ ਦਰਸਾਏ ਆਕਾਰ ਵਿੱਚ ਫੋਲਡ ਕਰਨ ਲਈ V ਅਤੇ ਅੰਦਰੂਨੀ R ਵਿਚਕਾਰ ਸਬੰਧ ਨੂੰ ਦਰਸਾਉਂਦਾ ਹੈ। ਜਦੋਂ ਵਰਤੋਂ ਵਿੱਚ ਹੋਵੇ, ਉੱਪਰਲੇ ਮੋਲਡ ਨੂੰ ਕਲੈਂਪ ਕਰਨ ਲਈ ਇੱਕ ਕਲੈਂਪ ਦੀ ਵਰਤੋਂ ਕਰੋ। ਇਹ ਵਿਧੀ ਵਰਤਣ ਲਈ ਆਸਾਨ ਹੈ ਅਤੇ ਕਈ ਲੇਅਰਾਂ ਵਿੱਚ ਵਰਤੀ ਜਾ ਸਕਦੀ ਹੈ।

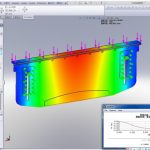

5) ਸਿੰਗਲ ਭਾਗ ਅਤੇ ਮਲਟੀਪਲ ਮੋਲਡ ਸੈਟਿੰਗ

Zhongrui ਨੇ ਇੱਕ ਪ੍ਰਦਰਸ਼ਨ ਦੇ ਤੌਰ 'ਤੇ 2 ਹਾਈਡ੍ਰੌਲਿਕ ਸਿਲੰਡਰਾਂ ਵਾਲੀ DA66T CNC ਮੋੜਨ ਵਾਲੀ ਮਸ਼ੀਨ ਦੀ ਵਰਤੋਂ ਕੀਤੀ। ਚਿੱਤਰ 6 ਵਿੱਚ ਦਿਖਾਏ ਗਏ ਮਲਟੀ-ਮੋਲਡ ਸੈਟਅਪ ਦੀ ਕੋਸ਼ਿਸ਼ ਕੀਤੀ, ਅਰਥਾਤ, ਇੱਕੋ ਮਾਡਲ ਦੇ ਉੱਪਰਲੇ ਅਤੇ ਹੇਠਲੇ ਮੋਲਡ ਇੱਕ ਵਾਰ ਵਿੱਚ ਭਾਗਾਂ ਵਿੱਚ ਸਥਾਪਿਤ ਕੀਤੇ ਗਏ ਹਨ, ਜੋ ਪੂਰੇ ਹਿੱਸੇ ਦੇ ਕਈ ਮੋੜਾਂ ਦੀ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਪੂਰਾ ਕਰ ਸਕਦੇ ਹਨ, ਮੋਲਡ ਦੀ ਸਥਾਪਨਾ ਦੇ ਸਮੇਂ ਨੂੰ ਘਟਾ ਸਕਦੇ ਹਨ। ਅਤੇ ਹਿੱਸਿਆਂ ਦਾ ਵਾਰ-ਵਾਰ ਪ੍ਰਬੰਧਨ। ਵਰਤਮਾਨ ਵਿੱਚ, ਬਰਾਬਰ ਉਚਾਈ ਮੋੜਨ ਵਾਲੀ ਉਪਰਲੀ ਡਾਈ ਮਾਰਕੀਟ ਵਿੱਚ ਦਿਖਾਈ ਦਿੱਤੀ ਹੈ। ਉਪਰਲੇ ਮੋਲਡ ਦੀ ਉਚਾਈ ਪੂਰੀ ਤਰ੍ਹਾਂ ਇਕਸਾਰ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਇੱਕੋ ਮੇਜ਼ 'ਤੇ ਵੱਖ-ਵੱਖ ਆਕਾਰਾਂ ਦੇ ਮੋਲਡ ਵੀ ਵਰਤੇ ਜਾ ਸਕਦੇ ਹਨ। ਇਸ ਤਰ੍ਹਾਂ, ਵੱਖ-ਵੱਖ ਮੋਲਡਾਂ ਦੇ ਖੰਡਕ ਮੋੜ ਨੂੰ ਕਰਨਾ ਸੰਭਵ ਹੈ।

6) ਖਾਸ ਭਾਗਾਂ ਦੇ ਪ੍ਰੋਗਰਾਮ ਰਿਕਾਰਡ

ਆਮ ਹਿੱਸਿਆਂ ਦੀ ਪ੍ਰਕਿਰਿਆ ਕਰਨ ਤੋਂ ਬਾਅਦ, ਪ੍ਰੋਸੈਸਿੰਗ ਮਾਪਦੰਡਾਂ ਨੂੰ ਸਮੇਂ ਸਿਰ ਰਿਕਾਰਡ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਪ੍ਰੋਗਰਾਮ ਨੂੰ ਭਾਗ ਡਰਾਇੰਗ ਨੰਬਰ ਦੇ ਨਾਲ ਮੋੜਨ ਵਾਲੀ ਮਸ਼ੀਨ ਦੇ ਸਟੋਰੇਜ ਖੇਤਰ ਵਿੱਚ ਸਟੋਰ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਤਾਂ ਜੋ ਇਸਨੂੰ ਭਵਿੱਖ ਵਿੱਚ ਦੁਬਾਰਾ ਵਰਤਿਆ ਜਾ ਸਕੇ, ਇੱਕ ਲੜੀ ਨੂੰ ਬਹੁਤ ਘਟਾ ਕੇ. ਝੁਕਣ ਤੋਂ ਪਹਿਲਾਂ ਤਿਆਰੀਆਂ ਦਾ. ਤੁਸੀਂ ਇੱਕ ਸਾਰਣੀ ਵੀ ਬਣਾ ਸਕਦੇ ਹੋ, ਜਿਸ ਵਿੱਚ ਭਾਗ ਦੇ ਨਾਮ, ਡਰਾਇੰਗ ਨੰਬਰ, ਗ੍ਰਾਫਿਕਸ, ਸਮੱਗਰੀ ਅਤੇ ਝੁਕਣ ਦੇ ਮਾਪਦੰਡਾਂ ਦੀਆਂ ਖਾਸ ਸੈਟਿੰਗਾਂ ਸ਼ਾਮਲ ਹੁੰਦੀਆਂ ਹਨ। ਟੇਬਲ ਨੂੰ ਸਟੀਲ ਪਲੇਟਾਂ, ਅਲਮੀਨੀਅਮ ਪਲੇਟਾਂ ਅਤੇ ਸਟੇਨਲੈੱਸ ਸਟੀਲ ਪਲੇਟਾਂ ਵਿੱਚ ਵੰਡਿਆ ਗਿਆ ਹੈ। ਹਰੇਕ ਕਿਸਮ ਨੂੰ ਸਮੱਗਰੀ ਦੀ ਮੋਟਾਈ ਦੁਆਰਾ ਵੱਖ ਕੀਤਾ ਜਾਂਦਾ ਹੈ. ਆਮ ਭਾਗਾਂ ਨੂੰ ਲੱਭਣ ਵਿੱਚ ਲੱਗਣ ਵਾਲਾ ਸਮਾਂ ਘੱਟ ਜਾਵੇਗਾ। ਜੇਕਰ ਪ੍ਰਕਿਰਿਆ ਕਾਰਡ ਨਾਲ ਜੋੜਿਆ ਜਾਵੇ, ਤਾਂ ਇਹ ਇੱਕ ਬਹੁਤ ਹੀ ਸੰਪੂਰਨ ਪ੍ਰੋਸੈਸਿੰਗ ਹਦਾਇਤ ਹੈ। ਥੋੜ੍ਹੇ ਜਿਹੇ ਤਜ਼ਰਬੇ ਵਾਲੇ ਨਵੇਂ ਕਰਮਚਾਰੀ ਵੀ ਪੁਰਜ਼ਿਆਂ ਦੀ ਪ੍ਰਕਿਰਿਆ ਕਰਨ ਲਈ ਪ੍ਰੋਂਪਟ ਦੀ ਪਾਲਣਾ ਕਰ ਸਕਦੇ ਹਨ।

7) ਭਾਗਾਂ ਵਿੱਚ ਮੋੜਨ ਲਈ ਉੱਲੀ ਦੀ ਲੰਬਾਈ ਕਾਫ਼ੀ ਨਹੀਂ ਹੈ

ਆਨ-ਸਾਈਟ ਪ੍ਰੋਸੈਸਿੰਗ ਵਿੱਚ, ਇਹ ਅਕਸਰ ਹੁੰਦਾ ਹੈ ਕਿ ਉੱਲੀ ਦੀ ਲੰਬਾਈ ਝੁਕਣ ਵਾਲੇ ਕਿਨਾਰੇ ਤੋਂ ਛੋਟੀ ਹੁੰਦੀ ਹੈ। ਕਿਉਂਕਿ ਬਹੁਤ ਸਾਰੇ ਵਿਸ਼ੇਸ਼ ਮੋਲਡਾਂ ਨੂੰ ਸਥਿਰ ਉਤਪਾਦਾਂ ਦੀ ਵਰਤੋਂ ਦੇ ਅਨੁਸਾਰ ਨਿਰਧਾਰਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਜਦੋਂ ਮੋਲਡ ਦੀ ਲੰਬਾਈ ਝੁਕਣ ਵਾਲੇ ਕਿਨਾਰੇ ਤੋਂ ਘੱਟ ਹੁੰਦੀ ਹੈ ਤਾਂ ਖੰਡਿਤ ਮੋੜ ਦੀ ਵਿਧੀ ਵਰਤੀ ਜਾਂਦੀ ਹੈ। ਜਿੱਥੇ ਮੋਲਡ ਦੀ ਲੰਬਾਈ ਝੁਕਣ ਵਾਲੇ ਕਿਨਾਰੇ ਦੇ ਨੇੜੇ ਹੈ, ਮੋੜ ਦੇ ਕਿਨਾਰੇ ਦੇ ਲੰਬਵਤ ਕਿਨਾਰੇ ਨੂੰ ਪਾੜੋ, ਅਤੇ ਫਿਰ ਮੋੜਨ ਵਾਲੇ ਕਿਨਾਰੇ ਨੂੰ ਭਾਗਾਂ ਵਿੱਚ ਲੋੜੀਂਦੇ ਆਕਾਰ ਵਿੱਚ ਫੋਲਡ ਕਰੋ। ਚਿੱਤਰ 7a ਝੁਕੇ ਹੋਏ ਹਿੱਸੇ ਦਾ ਖੱਬਾ ਅੱਧਾ ਹੈ, ਅਤੇ ਚਿੱਤਰ 7b ਝੁਕੇ ਹੋਏ ਹਿੱਸੇ ਦਾ ਸੱਜਾ ਅੱਧਾ ਹੈ।

8) ਸਥਿਤੀ ਲਈ ਬੈਕ ਗੇਜ 'ਤੇ ਸਟੱਡ ਦੀ ਵਰਤੋਂ ਕਰਨਾ

ਜਦੋਂ ਝੁਕੇ ਹੋਏ ਹਿੱਸੇ ਦਾ ਆਕਾਰ ਵੱਡਾ ਹੁੰਦਾ ਹੈ ਅਤੇ ਸਥਿਤੀ ਲਈ ਬੈਕ ਗੇਜ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ, ਤਾਂ ਹਿੱਸੇ ਅਕਸਰ ਆਪਣੇ ਭਾਰ ਦੇ ਕਾਰਨ ਡੁੱਬ ਜਾਂਦੇ ਹਨ, ਹੱਥ ਨਾਲ ਫੜਿਆ ਹਿੱਸਾ ਛੋਟਾ ਹੁੰਦਾ ਹੈ, ਅਤੇ ਆਪਰੇਟਰ ਲਈ ਵਰਕਪੀਸ ਨੂੰ ਫੜਨਾ ਆਸਾਨ ਨਹੀਂ ਹੁੰਦਾ ਹੈ। ਪੁਰਜ਼ਿਆਂ ਦੇ ਪੱਧਰ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ, ਇੱਕ ਆਪਰੇਟਰ ਨੂੰ ਹੱਥਾਂ ਨਾਲ ਹਿੱਸੇ ਨੂੰ ਇੱਕ ਪੱਧਰੀ ਸਥਿਤੀ ਵਿੱਚ ਰੱਖਣ ਲਈ ਪਿਛਲੇ ਨਿਯਮ 'ਤੇ ਪ੍ਰਬੰਧ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਇਸ ਲਈ, ਅਜਿਹੇ ਹਿੱਸਿਆਂ ਦੀ ਪ੍ਰਕਿਰਿਆ ਕਰਦੇ ਸਮੇਂ, 2 ਆਪਰੇਟਰਾਂ ਦਾ ਪ੍ਰਬੰਧ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ. ਕੰਮ ਵਿੱਚ, ਇਹ ਪਾਇਆ ਜਾਂਦਾ ਹੈ ਕਿ ਬੈਕ ਗੇਜ ਨੂੰ ਇੱਕ ਨਿਸ਼ਚਿਤ ਆਕਾਰ ਤੱਕ ਘੱਟ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਅਤੇ ਬੈਕ ਗੇਜ ਦੇ ਸਟੱਡਸ ਨੂੰ ਸਥਿਤੀ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਭਾਗਾਂ ਨੂੰ ਬੈਕ ਗੇਜ ਉੱਤੇ ਖਿਤਿਜੀ ਰੂਪ ਵਿੱਚ ਰੱਖਿਆ ਜਾਂਦਾ ਹੈ। ਇਹ ਨਾ ਸਿਰਫ਼ ਆਪਰੇਟਰਾਂ ਦੀ ਗਿਣਤੀ ਨੂੰ ਘਟਾਉਂਦਾ ਹੈ, ਬਲਕਿ ਮਸ਼ੀਨਿੰਗ ਸ਼ੁੱਧਤਾ ਦੀ ਵੀ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਗਾਰੰਟੀ ਦਿੰਦਾ ਹੈ।

9) ਡੂੰਘੀ ਬੰਦ ਸ਼ਕਲ ਝੁਕਣਾ

ਅਸਲ ਪ੍ਰੋਸੈਸਿੰਗ ਵਿੱਚ, ਡੂੰਘੇ ਬੰਦ ਆਕਾਰ ਦੇ ਝੁਕਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਲਚਕਦਾਰ ਤਰੀਕੇ ਨਾਲ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ। ਬੰਦ-ਕਿਸਮ ਦੇ ਡੂੰਘੇ ਝੁਕਣ ਵਾਲੇ ਡਾਈ ਦੀ ਅਣਹੋਂਦ ਵਿੱਚ, ਚਿੱਤਰ 7 ਵਿੱਚ ਦਰਸਾਏ ਹਿੱਸਿਆਂ ਨੂੰ ਮੋੜਦੇ ਸਮੇਂ, ਚਿੱਤਰ 8 ਵਿੱਚ ਦਰਸਾਏ ਗਏ ਕਲੈਂਪਿੰਗ ਸਥਿਤੀ ਨੂੰ ਅਪਣਾਇਆ ਜਾਂਦਾ ਹੈ। ਪਰਿਵਰਤਨ ਬੋਰਡ ਨੂੰ ਵੱਖ ਕਰੋ, ਦੂਰੀ ਹਿੱਸੇ ਦੀ ਚੌੜਾਈ ਨਾਲੋਂ ਥੋੜੀ ਵੱਡੀ ਹੈ, ਅਤੇ ਆਕਾਰ ਵਾਜਬ ਤੌਰ 'ਤੇ ਨਿਰਧਾਰਤ ਕੀਤਾ ਗਿਆ ਹੈ, ਅਤੇ ਇੱਕ ਸਮੇਂ ਵਿੱਚ ਦੋ ਭਾਗਾਂ ਨੂੰ ਮੋੜਿਆ ਜਾ ਸਕਦਾ ਹੈ।

ਉਪਰੋਕਤ ਪੇਸ਼ ਕੀਤੀਆਂ ਪ੍ਰੋਸੈਸਿੰਗ ਵਿਧੀਆਂ ਅਤੇ ਤਕਨੀਕਾਂ ਉਤਪਾਦਾਂ ਵਿੱਚ ਵੱਡੀ ਗਿਣਤੀ ਵਿੱਚ ਸਮਾਨ ਹਿੱਸਿਆਂ ਦੀ ਪ੍ਰੋਸੈਸਿੰਗ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਹੱਲ ਕਰ ਸਕਦੀਆਂ ਹਨ, ਅਤੇ ਕਈ ਕਿਸਮਾਂ, ਛੋਟੇ ਬੈਚਾਂ ਅਤੇ ਛੋਟੇ ਉਤਪਾਦਨ ਚੱਕਰਾਂ ਵਾਲੇ ਉਤਪਾਦਾਂ ਦੇ ਵਿਕਾਸ ਲਈ ਬਹੁਤ ਢੁਕਵੇਂ ਹਨ। ਇਹਨਾਂ ਤਰੀਕਿਆਂ ਦੁਆਰਾ, ਨਾ ਸਿਰਫ ਟੂਲਿੰਗ ਦੇ ਖਰਚੇ ਨੂੰ ਬਚਾਇਆ ਜਾ ਸਕਦਾ ਹੈ, ਸਗੋਂ ਉਤਪਾਦਨ ਅਤੇ ਪ੍ਰੋਸੈਸਿੰਗ ਚੱਕਰ ਨੂੰ ਵੀ ਛੋਟਾ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਉਤਪਾਦਨ ਦੀ ਲਾਗਤ ਘਟਾਈ ਜਾ ਸਕਦੀ ਹੈ, ਅਤੇ ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ। ਇਹ ਪ੍ਰੋਸੈਸਿੰਗ ਵਿਧੀਆਂ ਅਤੇ ਵਰਤੋਂ ਦੇ ਹੁਨਰਾਂ ਨੂੰ ਸਮਾਨ ਬਣਤਰਾਂ ਵਾਲੀਆਂ ਸੀਐਨਸੀ ਪ੍ਰੈੱਸ ਬ੍ਰੇਕ ਮੋੜਨ ਵਾਲੀਆਂ ਮਸ਼ੀਨਾਂ 'ਤੇ ਵੀ ਲਾਗੂ ਅਤੇ ਉਤਸ਼ਾਹਿਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।